Was ist eine Steckplatine?

Eine Steckplatine ist eine Platine für Experimente und Prototypen von elektronischen Schaltungen.

Steckplatinen sind in der Regel lötfrei, d. h. es ist kein Löten erforderlich und die elektrischen Verbindungen werden einfach durch Einsetzen von Bauteilen oder Überbrückungsdrähten hergestellt. Im Inneren der Steckplatinen sind Metallklemmen verdrahtet und an bestimmten Stellen miteinander verbunden.

Die Hauptvorteile bestehen darin, dass Schaltungen leicht zusammengebaut und verändert werden können und dass hitzeempfindliche Bauteile nicht beschädigt werden. Steckplatinen sind ein nützliches Hilfsmittel, um die Grundlagen elektronischer Schaltungen zu erlernen und Prototypen zu bauen.

Die meisten Steckplatinen, bei denen Lötzinn verwendet wird, sind Universalplatinen, so dass man bei Steckplatinen, die Lötzinn verwenden, im Allgemeinen von Universalplatinen spricht.

Anwendungen von Steckplatinen

Steckplatinen werden aufgrund ihrer Bequemlichkeit in einer Vielzahl von Situationen verwendet. Sie werden hauptsächlich verwendet für:

1. Entwurf von Schaltungen

Beim Entwurf neuer elektronischer Schaltungen können auf einer Steckplatine Prototypen erstellt werden, um die Gültigkeit des Entwurfs zu überprüfen und Probleme zu erkennen. So kann der Schaltkreisentwurf verbessert und optimiert werden, bevor er auf den Markt kommt.

2. Lernziele

Elektronikschüler lernen, indem sie grundlegende elektronische Schaltungen mit Hilfe von Steckplatinen zusammenbauen. So können sie sowohl praktische als auch theoretische Kenntnisse erwerben. Darüber hinaus werden im Unterricht viele Experimente mit Steckplatinen durchgeführt.

3. DIY-Projekte

Auch Hobbybastler, die sich mit Elektronik beschäftigen, nutzen Steckplatinen. Mit Hilfe von Steckplatinen können sie ihre eigenen originellen Produkte herstellen, z. B. Radios, Alarme und LED-Leuchten.

Die Eigenschaften von Steckplatinen machen sie für eine Vielzahl von Anwendungen, wie die oben beschriebenen, wertvoll. In jeder dieser Situationen ergänzen diese die Kreativität und unterstützen technische Herausforderungen.

Funktionsweise von Steckplatinen

1. Lötfreier Typ

Die Leiterbahnen sind in vertikaler und horizontaler Anordnung auf einen Isolator gedruckt. Diese sind mit Kunststoff mit Löchern bedeckt. Auf den Leitern sind Löcher gebohrt und an den Leitern mit den Löchern ist eine Metallbuchse angebracht.

Wenn also eine Klemme durch das Loch gesteckt wird, bleibt sie in der Buchse stecken und verbindet sich mit dem Leiter. Beim Verbinden zwischen Klemmen kann eine andere Klemme durch ein anderes Loch auf demselben Leiter gesteckt werden, um eine Verbindung zwischen den Klemmen herzustellen, als ob sie miteinander verlötet wären.

Der Lochabstand beträgt in der Regel 2,54 mm, was dem Anschlussabstand von DIP-Bauteilen entspricht, so dass DIP-Bauteile so montiert werden können, wie sie sind.

2. Typ mit Lötzinn (Universalplatinentyp)

Um die Löcher auf der Universalplatine wird ein dünner Kupferfilm zum Löten aufgebracht. Universalplatinentypen haben mehrere Löcher, die durch eine Kupferfolie verbunden sind. Das Löten ist notwendig, weil die Anschlüsse nicht einfach in die Löcher gesteckt werden können.

Um eine Verbindung zwischen den Anschlüssen herzustellen, kann ein weiterer Anschluss durch ein anderes Loch in der dünnen Kupferfolie gesteckt und verlötet werden.

Weitere Informationen zu Steckplatinen

1. Steckplatinen-Größen

Steckplatinen gibt es in verschiedenen Größen, aber die Gesamtgröße kann relativ frei variiert werden, da sie durch Schwalbenschwanznuten miteinander verbunden werden können. Ein Schwalbenschwanz ist eine Nut mit einem umgekehrten C-förmigen Querschnitt.

Sie sind mit einem Vorsprung (konvexer rechteckiger Gegenstand) verbunden, der in die Nut passt und verhindert, dass er sich verschiebt. Die Position und Größe der Schwalbenschwanznuten variiert jedoch von Hersteller zu Hersteller, so dass es einfacher ist, die gleiche Modellnummer und den gleichen Hersteller zu verwenden.

Bei minderwertigen Steckplatinen ist Vorsicht geboten, da einige Schwalbenschwanznuten selbst lose sein können oder sich nur schwer einsetzen und entfernen lassen.

2. Vor- und Nachteile von Steckplatinen

Die Vorteile der Verwendung von Steckplatinen liegen darin, dass die meisten von ihnen nicht gelötet werden müssen, so dass sie leicht zu montieren sind und bei einem Wechsel oder einer Demontage einfach wiederverwendet werden können.

Zu den Nachteilen gehören dagegen die begrenzte Anzahl von Bauteilen, die gehandhabt werden können und die Tatsache, dass sie nicht für große Schaltungen geeignet sind, da sie unübersichtlich werden, wenn die Schaltungen komplex werden.

3. Schaltpläne und Stromlaufpläne für die Montage

Beim Aufbau von Schaltungen auf Steckplatinen werden Schaltpläne und eigentliche Verdrahtungspläne verwendet. Sie sind wie Baupläne, die das Layout und die Verdrahtung der Schaltungskomponenten darstellen, aber es gibt einen Unterschied zwischen einem Schaltplan und einem tatsächlichen Verdrahtungsplan.

Bei Schaltplänen handelt es sich um speziellere Diagramme, bei denen Symbole zur Darstellung von Bauteilen, elektrischen Verbindungen usw. verwendet werden. Die Symbole sind in mehreren Normen genormt. Wenn sie nach einer dieser Normen korrekt dargestellt werden, kann jeder sie richtig und auf dieselbe Weise lesen. Die eigentlichen Schaltpläne sind Diagramme, die die Bauteile und die Verdrahtung detaillierter darstellen.

Manche Schaltpläne sind eher eine bildliche Darstellung als ein Diagramm, da sie in der gleichen Weise gezeichnet sind wie die tatsächlichen Bauteile und der Gesamtaufbau. Sachliche Schaltpläne sind leichter zu verstehen und eignen sich für Personen, die zum ersten Mal Montagearbeiten durchführen. Wenn der Schaltplan selbst jedoch eine große und komplexe Struktur aufweist, ist ein schematisches Diagramm besser geeignet, da es kompliziert und schwer zu verstehen wäre, wenn es im eigentlichen Schaltplan dargestellt würde.

Bei der Erstellung eines Schaltplans muss die Struktur der zu erstellenden Schaltung berücksichtigt werden. Die Verwendung von Editoren und Software zum Zeichnen von Schaltplänen und tatsächlichen Schaltplänen trägt ebenfalls dazu bei, Verdrahtungsfehler zu reduzieren.

Mischventile sind Temperaturregelventile, die die Warmwassertemperatur durch Mischen von Warmwasser und Wasser flexibel regeln.

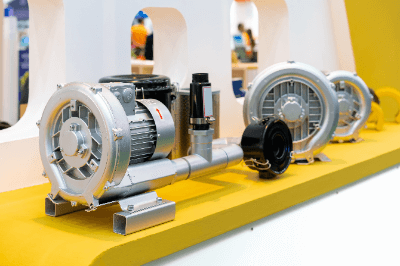

Mischventile sind Temperaturregelventile, die die Warmwassertemperatur durch Mischen von Warmwasser und Wasser flexibel regeln. Ein Gebläse ist ein mechanisches Gerät, das dazu dient, Luft in Bewegung zu setzen.

Ein Gebläse ist ein mechanisches Gerät, das dazu dient, Luft in Bewegung zu setzen.