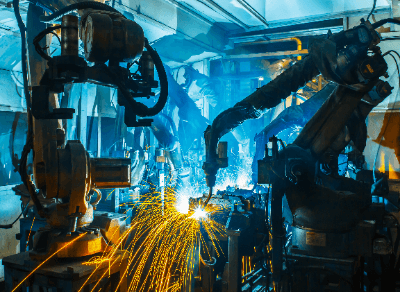

Was ist ein Schweißroboter?

Schweißroboter sind Industrieroboter, die Schweißvorgänge automatisch durchführen können. Sie werden hauptsächlich in Fabriken eingesetzt, die Autos, Flugzeuge usw. herstellen.

Schweißroboter sind Industrieroboter, die Schweißvorgänge automatisch durchführen können. Sie werden hauptsächlich in Fabriken eingesetzt, die Autos, Flugzeuge usw. herstellen.

Schweißroboter können eingesetzt werden, um Arbeitskräfte zu sparen und die Produktivität zu steigern. Schweißroboter können denselben Vorgang schnell und genau wiederholen, so dass sie die Arbeitseffizienz durch kurze und stabile Arbeitsabläufe erhöhen und das Risiko von Arbeitsunfällen wie Verbrennungen beim Schweißen und Gesundheitsgefahren durch das Einatmen schädlicher Gase während des Schweißens sowie durch menschliches Versagen verursachte Fehler verringern können.

Beim Schweißen ist es schwierig, das Aussehen, die Dichte usw. des Schweißbereichs einzustellen, und die Qualität des Schweißvorgangs ist schwer zu stabilisieren, da die Fähigkeiten jedes einzelnen Arbeiters einen großen Einfluss auf die Qualität des Schweißvorgangs im manuellen Betrieb haben. Schweißroboter sind ebenfalls Industrieprodukte, daher gibt es winzige Rattergeräusche an den Arbeitsachsen, aber die individuellen Unterschiede zwischen den Robotern werden auf den Millimeter genau kontrolliert, so dass die Reproduzierbarkeit der Arbeit extrem hoch ist.

Qualitätsschwankungen können so weit wie möglich minimiert werden, ohne dass dies von den Fähigkeiten der Bediener abhängt, so dass stets einheitliche Produkte hergestellt werden können. Dies führt zu einer verbesserten Qualitätszuverlässigkeit.

Anwendungen der Schweißroboter

Schweißroboter werden dort eingesetzt, wo der Schweißprozess unbemannt, automatisch und effizient ist. Indem dem Schweißroboter eine Reihe von Arbeitsabläufen und Prozessen beigebracht werden, kann die Arbeit selbst unbemannt ausgeführt werden. Die Attraktivität von Schweißrobotern besteht darin, dass sie durch die Einsparung von Arbeitskräften die Arbeitskosten senken und eine Verringerung der Arbeitseffizienz aufgrund von Personalknappheit verhindern können.

Bei manuellen Schweißverfahren muss in Bereichen mit hohen Temperaturen gearbeitet werden, in denen das Metall schmilzt, so dass die Gefahr von Verbrennungen durch Schweißspritzer, die beim Schweißen entstehen können, von Erblindung durch Reizlicht und von Gesundheitsgefährdung durch schädliche Gase groß ist. Schweißroboter tragen auch dazu bei, die Sicherheit der Arbeitsumgebung zu verbessern.

Funktionsweise der Schweißroboter

Schweißroboter haben eine Armform, die einer menschlichen Hand ähnelt, und sind mit vielen Gelenken ausgestattet, um eine reibungslose Bewegung zu ermöglichen. Es gibt jedoch auch Schweißroboter mit weniger Gelenken und einem engeren Bewegungsbereich, die schwerere Gegenstände handhaben können, und Schweißroboter mit mehr Gelenken, die detailliertere Bewegungen ausführen können.

Schweißroboter haben einen Schweißbrenner am Ende des Arms, der ausgetauscht werden kann, um eine Vielzahl von Schweißverfahren zu ermöglichen. Durch die Anbringung einer Vorrichtung zum Einsetzen von Teilen anstelle des Schweißbrenners am Ende des Arms kann der Roboter auch als Transfer-/Handhabungsroboter verwendet werden, was die Automatisierung von anderen Vorgängen als dem Schweißen ermöglicht.

Weitere Informationen über Schweißroboter

1. Teachen von Schweißrobotern

Beim Teachen werden den Schweißrobotern Schweißvorgänge und Arbeitsabläufe beigebracht und sie so programmiert, dass sie automatisch arbeiten. Der Roboter kann nur die im Programm festgelegten Aufgaben ausführen. Das Teachen ist eine äußerst wichtige Aufgabe, da die Genauigkeit des Schweißvorgangs stark von anderen Faktoren als dem Schweißroboter abhängt, z. B. von der Fehlausrichtung des Werkstücks beim Einrichten der Teile und von der Oberflächengenauigkeit der Schweißfläche.

Die Lehrprogrammierung erfolgt mit Hilfe von SPS (speicherprogrammierbaren Steuerungen) oder Mikrocontrollern, die als Sequenzer bezeichnet werden, wobei die Bezeichnungen je nach Hersteller unterschiedlich sind. Die wichtigste Programmiersprache ist das Ladder-Diagram, das aus intuitiven Leiter-ähnlichen Blöcken besteht. Die beiden wichtigsten Lehrmethoden sind:

Offline-Teaching

Das Offline-Teaching kann durch die Verwendung von 3D-Daten auf einem Computer erfolgen, um die Koordinaten des Schweißpunkts zu erhalten, und dann durch die Simulation und Übertragung der Daten auf den Roboter oder durch die direkte Programmierung des Schweißvorgangs im Roboter. Abhängig von der Verarbeitungsgenauigkeit des Produkts oder der Vorrichtung kann es sein, dass es nicht immer gemäß den 3D-Daten funktioniert, daher ist es notwendig, das Online-Teaching im nächsten Abschnitt zu kombinieren, um die Genauigkeit des Teachens zu verbessern.

Online-Teaching

Beim Online-Teaching bewegt der Bediener den Roboter über eine Fernbedienung direkt, um eine Reihe von Schweißvorgängen auszuführen. Der Roboter merkt sich diese Bewegungen und reproduziert genau dieselben Bewegungen.

Diese Methode des Online-Teachings wurde ursprünglich für das Teachen verwendet, war aber schwierig, da es viel Zeit in Anspruch nahm, jeden Schweißvorgang durch das Bewegen des Roboters nacheinander einzurichten, und der Roboter während des Teachen nicht benutzt werden konnte. In den letzten Jahren hat sich das Offline-Teaching zur Norm entwickelt.

Das Offline-Teaching hat sich daher in den letzten Jahren durchgesetzt. Je nach der Bearbeitungsgenauigkeit des Produkts oder der Vorrichtung können jedoch Feineinstellungen am tatsächlichen Werkstück erforderlich sein, so dass die Lehrmethode je nach Bedarf flexibel umgestellt werden muss.

2. Qualifikationen für das Teachen von Schweißrobotern

Für das Teachen von Schweißrobotern ist eine spezielle Ausbildung erforderlich.

Der Unterricht erfordert Kenntnisse in der Programmierung, in der Simulationstechnik mit 3D-Daten und in den Schweißverfahren. Die Optimierung der Schweißprozessreihenfolge und Haltungsänderungen des Schweißroboters können die Effizienz des Schweißprozesses oft erheblich verbessern, und die Fähigkeiten des Bedieners, der das Teachen durchführt, machen sich bemerkbar, so dass eine Schulung durch erfahrenes internes oder externes Lehrpersonal erforderlich ist.

3. Steuerung von Schweißrobotern durch Sensoren

Bei großen Teilen kommt es häufig zu einer Fehlausrichtung des Schweißteils aufgrund von Bearbeitungs- und Montagefehlern im vorherigen Prozess. In den letzten Jahren hat die Sensortechnik an Bedeutung gewonnen, bei der Sensoren am Roboter angebracht werden, um automatisch auf Ausrichtungsfehler des Schweißteils zu reagieren. Zu den Sensoren gehören vor allem Drahtberührungssensoren und Laser-Wegsensoren für die Vorabtastung vor dem Schweißen sowie Lichtbogen- und visuelle Sensoren für die Echtzeitabtastung während des Schweißens.

Die Sensortechnologie wird sich in Zukunft weiter entwickeln, da Schweißroboter Ausrichtungsfehler automatisch kompensieren können, wodurch detaillierte manuelle Korrekturen beim Einlernen überflüssig werden und die Produktqualität stabiler wird.

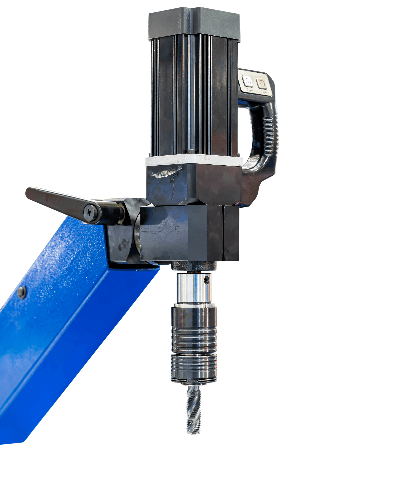

Eine Gewindeschneidmaschine ist eine Maschine, die Gewinde in Metalle wie Stahl-, Edelstahl- und Aluminiumbleche einbringt, auch Gewindeschneider genannt.

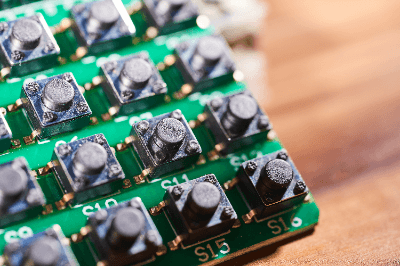

Eine Gewindeschneidmaschine ist eine Maschine, die Gewinde in Metalle wie Stahl-, Edelstahl- und Aluminiumbleche einbringt, auch Gewindeschneider genannt. Ein Taktschalter ist ein elektronisches Bauteil, dessen Kontakte sich bei Betätigung einer Taste für kurze Zeit schließen.

Ein Taktschalter ist ein elektronisches Bauteil, dessen Kontakte sich bei Betätigung einer Taste für kurze Zeit schließen.