Was ist ein Flansch?

Ein Flansch ist eine flache, krempelförmige Platte, die an Rohren (Rohrleitungen), Kanälen, Geräten und anderen Vorrichtungen angebracht ist. Er ist ein Bauteil, das zum Verbinden von Rohren in Rohrleitungen, Geräten und Leitungen sowie zum Verbinden von Wellen untereinander oder von Wellen an rotierenden Maschinen verwendet wird.

Wenn Maschinen oder Teile mit Schrauben, Muttern usw. befestigt und verbunden werden, wird die ebene Fläche einer kreisförmigen oder rechteckigen Verbindung manchmal als Flansch bezeichnet. Flansche ermöglichen hochpräzise und dichte Verbindungen. Der Radkranz eines Schienenfahrzeugs oder der Teil, an dem ein Reifenrad an der Achsenseite eines Autos befestigt ist, wird ebenfalls als Flansch bezeichnet.

In diesem Abschnitt werden Rohrleitungsflansche als gängige Rohrverbindungsstücke beschrieben.

Anwendungen von Flanschen

Im Vergleich zu anderen Rohrformstücken können Flansche mehrfach verwendet werden und gewährleisten einen hohen Grad an Dichtheit. Da sie sich leicht demontieren und wieder montieren lassen, werden Flansche häufig zur Verbindung von Rohrleitungen auf Schiffen, in Zügen und in Fabriken verwendet. Insbesondere werden Flansche zum Verbinden von Rohren in vielen Fällen verwendet, in denen die in den Rohren fließende Flüssigkeit unter besonderen Bedingungen wie hohen oder niedrigen Temperaturen, hohem Druck oder Vakuum verwendet wird.

Bei der Verbindung von Rohren wird ein Flansch verwendet, indem eine Dichtung (Dichtungsmaterial) zwischen zwei Flansche eingelegt wird und die beiden Flansche mit Schrauben und Muttern festgezogen werden.

Es gibt eine Vielzahl von Dichtungstypen und -formen, und die geeignete Dichtung muss je nach Temperatur und Druck der verwendeten Flüssigkeit ausgewählt werden. Beispiele für Dichtungstypen sind nachstehend aufgeführt.

Fugendichtungen: Dichtungen aus Kohlenstofffasern oder ähnlichem Material, die mit Gummi gefüllt sind und zu einer flachen Platte geformt werden, die auf die Abmessungen der Sitzfläche des Flansches zugeschnitten wird.

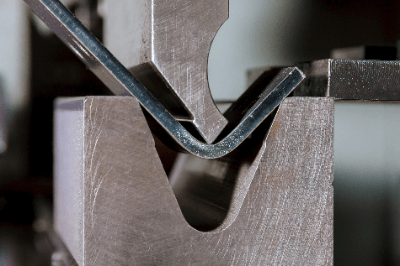

Spiraldichtungen: Dichtungen, die durch Überlappung eines Metallrings mit V-förmigem Querschnitt und einer Füllung (Dämpfungsmaterial) hergestellt werden, die spiralförmig gewickelt und geformt werden. Diese werden häufig für Flüssigkeiten mit hohen Temperaturen und hohem Druck verwendet und zeichnen sich durch hohe Dichtungseigenschaften aus.

Ringdichtungen: Metalldichtungen mit ovalem oder achteckigem Querschnitt, die aus Werkstoffen wie Baustahl, Edelstahl und Monel hergestellt werden. Sie werden hauptsächlich nach der JPI-Norm in der Erdölindustrie verwendet.

Merkmale von Flanschen

Als typisches Beispiel wird in diesem Abschnitt der Flanschtyp Stahlrohrflansch beschrieben, der für die Verbindung von Rohren verwendet wird.

Flansche werden in verschiedene Flanschtypen eingeteilt, hauptsächlich nach Form, verwendetem Flüssigkeitsdruck, Art der Verbindung mit dem Rohr und Art der Dichtung, aus denen der Flansch mit der passenden Spezifikation ausgewählt wird.

Beispiele für Flanschtypen sind unten aufgeführt.

Aufgeschweißte Flansche

Einsteckgeschweißte Flansche, auch Aufsteckflansche genannt, werden installiert und befestigt, indem das Rohr in die Flanschbohrung eingeführt und dann die Oberseite des Flansches an die Außenfläche des Rohres und die Unterseite der Flanschbohrung an die Außenfläche des Rohres geschweißt wird. Dies ist der am häufigsten verwendete Flansch.

Muffengeschweißte Flansche

Muffenschweißflansche, auch Steckmuffenflansche genannt, werden montiert, indem das Rohr bis zur Stufe am hinteren Ende der Flanschbohrung eingeführt wird und dann die Oberseite des Flansches an die Außenfläche des Rohres verblendet wird. Wenn die Temperatur des verwendeten Mediums hoch ist, wird zwischen der Stufe in der Flanschbohrung und der Stirnfläche des Rohrs ein größerer Spalt eingeschweißt, als sich das Rohr aufgrund der Wärmeausdehnung ausdehnt. Dadurch wird verhindert, dass sich das Rohr durch die Wärme der Flüssigkeit ausdehnt und streckt, auf die Stufe der Flanschbohrung auftrifft und die Schweißnaht durch die Reaktionskraft beschädigt wird.

Stumpfgeschweißte Flansche

Stumpfgeschweißte Flansche, auch Vorschweißflansche genannt, werden aufgrund ihrer höheren Festigkeit häufig für größere Rohrdurchmesser (z. B. 2-1/2B und mehr) verwendet. Es ist nicht einfach, das Rohr und den Flansch gerade und konzentrisch zu fixieren und zusammenzuschweißen, aber es handelt sich um einen zuverlässigen Flanschtyp mit einer äußerst zuverlässigen Verbindungsmethode.

Flansche mit Gewinde

Gewindeflansche, auch Gewindeflansche genannt, werden zur Befestigung von Rohren mit Rohrgewinden am Ende verwendet, indem sie in den Flansch eingeschraubt werden. Sie werden bei relativ kleinen Durchmessern und bei Flüssigkeiten mit niedrigem Druck und niedriger Temperatur verwendet.

Losgelöste Flansche

Lose Flansche, auch Losflansche oder Überlappungsflansche genannt, werden montiert und befestigt, indem ein Rohr mit einem “Stummel” (Stummelende) in die Flanschbohrung eingesetzt wird. Das Rohr zeichnet sich dadurch aus, dass die Richtung des Rohrs durch Lösen der Mutter am Flansch geändert werden kann. Die Installation der Rohrleitung ist einfach, aber die Dichtungseigenschaften sind nicht relativ hoch, so dass die verwendete Flüssigkeit einen niedrigen Druck und eine niedrige Temperatur aufweisen sollte.

Geschlossene Flansche

Geschlossene Flansche, auch Blindflansche genannt, sind mit einem Verschlussflansch ausgestattet, um das Austreten von Flüssigkeit zu verhindern, wenn die Leitung am Ende geschlossen oder der Flansch vorübergehend gelöst wird.

Einsteck-Flansche

Passende Flansche, auch Mail- und Feehmer-Flansche genannt, sind eine Kombination von Flanschen mit zwei Arten von Sitzflächen: männlich (Male) und weiblich (Female). Die Nuten der Flansche passen ineinander, was eine genaue Zentrierung ermöglicht.

Nutenförmige Flansche

Eine Kombination aus zwei Flanschtypen mit rillenförmigen konkaven und konvexen Sitzflächen. Er zeichnet sich durch hervorragende Dichtungseigenschaften aus.

Form des Dichtungssitzes

Es gibt zwei Arten von Dichtungssitzen: vollflächige (FF) und flachflächige (RF). Vollflächige Sitze werden z. B. bei Flanschen mit Nenndrücken von 10 K oder weniger verwendet, während flachflächige Sitze die am häufigsten verwendete Form sind.

Die Kriterien für die Spannungsberechnung bei der Flanschauswahl sind in Berechnungskriterien für Rohrflansche (für geschraubte Rohrflansche mit Ringdichtungen) angegeben.

Im Allgemeinen wird die Auswahl der Flansche jedoch nicht auf der Grundlage der oben genannten Berechnungen berechnet und überprüft, sondern ein Flansch mit einem Nenndruck (Nennleistung) aus der Tabelle entsprechend dem maximalen Betriebsdruck und der Temperatur des zu verwendenden Fluids ausgewählt.

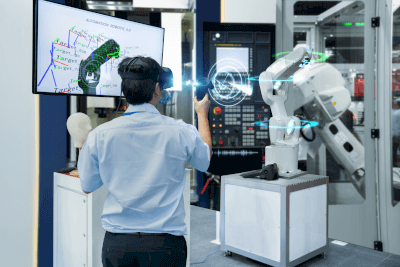

Operational monitoring is a system that gathers information on the operational status of production facilities to proactively predict abnormalities. It’s utilized not only for tracking the operation, stoppages, and anomalies of production facilities but also for

Operational monitoring is a system that gathers information on the operational status of production facilities to proactively predict abnormalities. It’s utilized not only for tracking the operation, stoppages, and anomalies of production facilities but also for

Operation support refers to assistance provided through actions or remote instructions to help individuals in the field. This support can involve people, as well as equipment and software.

Operation support refers to assistance provided through actions or remote instructions to help individuals in the field. This support can involve people, as well as equipment and software.

Factory Visualization Software is designed to predict problematic events and identify and solve the causes of problems that occur in factories.

Factory Visualization Software is designed to predict problematic events and identify and solve the causes of problems that occur in factories.