¿Qué es un Convertidor AD?

Un convertidor AD es un dispositivo que convierte datos analógicos en datos digitales, también conocido como convertidor A/D, acrónimo de Analógico y Digital.

La mayor parte de la información del mundo real son datos analógicos continuos, que hay que convertir en datos digitales expresados sólo en 0 y 1 para procesarlos en los ordenadores. Lo contrario se llama convertidor DA, que convierte los datos digitales en analógicos.

Los convertidores DA están disponibles en varias arquitecturas (métodos de conversión), con diferentes frecuencias de muestreo y resoluciones. Por lo tanto, hay que seleccionar el adecuado en función de la finalidad.

Usos de los Convertidores AD

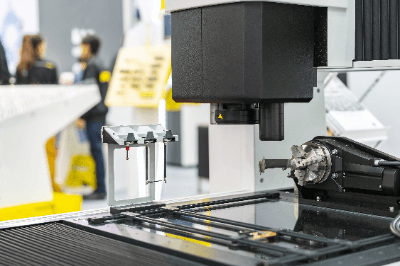

Los convertidores AD se utilizan en muchos aspectos de nuestra vida cotidiana. Concretamente, se utilizan en cámaras digitales y equipos de audio. Los datos analógicos, como el vídeo y el sonido, se convierten en datos digitales para su salida.

Varios dispositivos electrónicos necesitan utilizar señales analógicas como información de entrada, pero el procesamiento interno se realiza con señales digitales. Por eso se necesitan convertidores AD. Los convertidores AD se instalan en dispositivos que manejan la luz, la temperatura, etc.

Se han desarrollado convertidores AD de alta velocidad con altas frecuencias de muestreo para cámaras digitales y equipos de audio, ya que éstos requieren una transmisión de alta velocidad.

Principio de los Convertidores AD

La conversión de datos analógicos en digitales mediante un convertidor AD consta de tres etapas principales.

1. El muestreo se realiza cortando periódicamente una señal analógica continua

2. La amplitud de la señal muestreada se aproxima a un valor discreto.

3. La codificación se lleva a cabo para representar la señal aproximada en 0s y 1s binarios.

El circuito que realiza la codificación se denomina codificador.

La frecuencia de muestreo y la resolución son indicadores del rendimiento de un convertidor AD. La frecuencia de muestreo representa la velocidad de conversión; cuanto mayor sea el valor, más rápida será la conversión.

La resolución es un indicador de la finura con la que se pueden expresar los datos y se expresa en bits (el número de dígitos binarios de la codificación). Cuanto mayor sea el valor, mayor será la precisión y más suave la representación.

Existe un equilibrio entre la frecuencia de muestreo y la resolución, por el que se sacrifica la resolución para un muestreo de alta velocidad, mientras que se requiere una frecuencia de muestreo más lenta para lograr una alta resolución.

Más Información sobre los Convertidores AD

1. Resolución de los Convertidores AD

Un indicador de un convertidor AD es su resolución: la resolución de un convertidor AD es el concepto de la finura con la que se puede cuantificar la señal analógica de entrada. La unidad se expresa en bits: en el caso de datos de 8 bits, se descompone a la octava potencia de dos y se expresa como un número entre 0 y 255. Generalmente, el número de bits es igual a la octava potencia de dos. Por lo general, el número de bits suele ser múltiplo de 8.

Si la entrada analógica es un número entre 0 y 2 y el convertidor AD tiene una resolución de 8 bits, entonces 2/(2^8-1) = 2/255 = 0,007843. De lo anterior se deduce que la capacidad de resolución mínima de un convertidor AD de 8 bits que puede introducir entradas de 0 a 2 es de 0,007843. Como convertidores AD de alta precisión, los productos de 32 y 64 bits son de uso práctico.

2. Frecuencia de Muestreo de los Convertidores AD

Un indicador tan importante como la resolución es la frecuencia de muestreo en los convertidores AD: la frecuencia de muestreo en los convertidores AD se refiere a la frecuencia con la que se muestrea una magnitud analógica. Es la velocidad de funcionamiento del convertidor AD.

Por el teorema de Nyquist, se sabe que un convertidor AD requiere una frecuencia que sea al menos dos veces la frecuencia de la señal analógica de entrada. Por lo tanto, la frecuencia de muestreo del convertidor AD se fija en al menos 2,2 veces la frecuencia de la señal analógica de entrada.

3. Precisión del Convertidor AD

Los convertidores AD están sujetos a errores. Por ejemplo, el error de un convertidor AD de 16 bits con una entrada analógica de 0 a 2 en el diseño es 2/(2^16-1)=0,0000030518. El grado de precisión que necesita el muestreo viene determinado por el cálculo anterior.

Hay que tener en cuenta que el rendimiento de un convertidor AD no siempre se traduce directamente en el rendimiento del equipo: antes de los terminales de entrada del convertidor AD, donde se manejan señales diminutas, hay circuitos de protección de entrada, amplificadores y atenuadores.

Si los circuitos periféricos del convertidor AD no se seleccionan cuidadosamente, el rendimiento del convertidor AD de alta precisión puede no quedar plenamente demostrado.

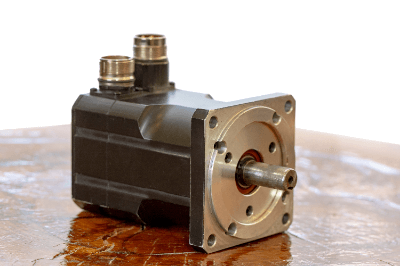

Los servomotores CC son servomotores que funcionan con corriente continua. Los servomotores son motores que reproducen movimientos precisos en respuesta a señales de control y se utilizan en equipos de precisión, etc.

Los servomotores CC son servomotores que funcionan con corriente continua. Los servomotores son motores que reproducen movimientos precisos en respuesta a señales de control y se utilizan en equipos de precisión, etc.