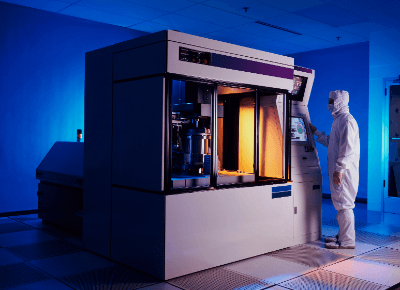

¿Qué es un Equipo de Pulverización Catódica?

Un equipo de pulverización catódica es un dispositivo que realiza sputtering para crear una película muy fina de manera uniforme sobre la superficie de un objeto.

El sputtering es un método de deposición física en fase vapor (PVD), como la evaporación en vacío y el metalizado iónico. El sputtering se utiliza en diversos campos, como la deposición de películas semiconductoras y de cristal líquido. También se utiliza para limpiar la superficie de objetos.

Usos de los Equipos de Pulverización Catódica

Los equipos de sputtering se utilizan para fabricar películas finas para semiconductores, cristales líquidos y pantallas de plasma. Comparado con otros sistemas de evaporación PVD, el equipo de pulverización catódica es capaz de depositar metales y aleaciones con altos puntos de fusión, por lo que tiene una amplia gama de aplicaciones.

Recientemente, se han depositado metales sobre la superficie de plástico, vidrio y películas para hacerlos conductores y utilizarlos como electrodos transparentes y cableado para paneles táctiles, ampliando aún más la gama de aplicaciones de los equipos de sputtering.

Además, existen dispositivos médicos y artículos diversos con propiedades antibacterianas recubiertos con dióxido de titanio fotocatalítico en su superficie. También se utiliza en aplicaciones analíticas, como la preparación de muestras para microscopios electrónicos de barrido (SEM).

Estructura de los Equipos de Pulverización Catódica

Los equipos de pulverización catódica constan principalmente de los siguientes componentes:

Cámara de vacío

Soporte de muestras

Blanco para sputtering

Sistema de escape (bomba rotativa, etc.)

Sistema de suministro de gas

Alimentación eléctrica (alta frecuencia, alta tensión, etc.)

La cámara de vacío contiene un soporte de muestras que sostiene el sustrato y un blanco para pulverización catódica que suministra el material para sputtering, y la bomba de vacío y el sistema de suministro de gas están conectados a la cámara.

Principios de los Equipos de Pulverización Catódica

El principio del equipo de pulverización catódica es depositar una película sobre la superficie de un objeto aplicando alto voltaje bajo vacío y repeliendo los átomos del material de la película. En primer lugar, la cámara se despresuriza lo suficiente mediante una bomba y, a continuación, se introducen en el equipo gases inertes como el argón a una presión constante.

Cuando se aplica un alto voltaje negativo al objetivo, que es el material de la película fina, y se genera una descarga luminosa, el argón lleno en el equipo se convierte en plasma y choca con el objetivo en el cátodo, provocando la expulsión de los átomos y moléculas del objetivo. Los átomos del objetivo se depositan entonces sobre la superficie del objetivo al que se aplica la tensión positiva, lo que da lugar a la producción de una película fina.

Tipos de Equipos de Pulverización Catódica

Existen varios tipos de métodos de sputtering.

1. Método DC

Este método aplica voltaje DC entre electrodos. Este método tiene varias ventajas, como una estructura simple, pero tiene desventajas, como la posibilidad de que la muestra pueda ser dañada por el plasma a alta temperatura y la incapacidad de formar una película correctamente si el blanco de sputtering es un aislante.

2. Método RF

Este método aplica un voltaje de CA de alta frecuencia entre electrodos para formar películas sobre materiales como cerámica, sílice y otros óxidos, óxidos metálicos y nitruros, que no pueden formarse por el método de CC.

3. Método del Magnetrón

Este método utiliza un imán para crear un campo magnético en el lado del objetivo para mantener el plasma cerca del objetivo. Esto no sólo reduce el daño a la muestra causado por el plasma, sino que también aumenta la velocidad de generación de plasma, lo que resulta en una formación de película más rápida. Existen varios métodos de suministro de energía, incluyendo DC, AC y AC de alta frecuencia. Por otro lado, el objetivo se reduce de forma desigual y la eficiencia de utilización tiende a ser baja.

4. Método de haz de iones

Los iones se producen en un lugar separado del objetivo o la muestra y se aceleran hasta el objetivo. Como no hay descarga en la cámara, se minimiza el efecto sobre la muestra y no es necesario tener en cuenta la adherencia de impurezas o la conductividad del objetivo.

Además de lo anterior, existen varios tipos de equipos para sputtering, como el ciclotrón de electrones (ECR), que deben seleccionarse adecuadamente según la aplicación y el presupuesto.

Más Información sobre los equipos de Pulverización Catódica

Características de los Equipos de Pulverización Catódica

El equipo para sputtering puede hacer que el espesor de la película sea uniforme, y como utiliza propiedades eléctricas, puede aumentar la resistencia de la película. Puede producir películas de metales de alto punto de fusión y materiales de aleación, lo que resulta difícil con otros métodos de PVD. Otro método consiste en utilizar oxígeno en lugar de argón u otros gases inertes para depositar películas de óxido.

Por otro lado, presenta algunas desventajas, como el mayor tiempo necesario para depositar la película en comparación con otros métodos de PVD y el riesgo de dañar el objetivo de la pulverización catódica por el plasma generado.