¿Qué es el Corte de Aluminio?

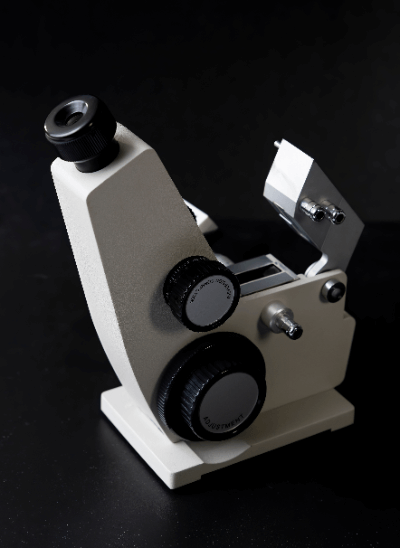

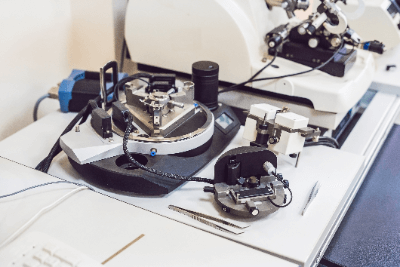

El corte de aluminio es un proceso de mecanizado que utiliza máquinas herramienta como tornos, fresadoras, máquinas de control numérico y centros de mecanizado para “cortar” y “rectificar” aluminio.

En comparación con la estampación y la conformación, este proceso permite un mecanizado más detallado según el área de procesamiento, lo que hace posible procesar formas más complejas. Como el aluminio es un material ligero, es fácil de trabajar y se pueden mecanizar formas complejas con gran precisión, por lo que el corte de aluminio se utiliza en la fabricación de piezas en diversos campos.

Usos de las Operaciones de Corte de Aluminio

El corte de aluminio se utiliza como método de mecanizado para los siguientes tipos de piezas de máquinas, debido a que incluso las formas complejas pueden mecanizarse con gran precisión y a que el aluminio tiene una amplia gama de propiedades.

1. Mecanizado de Piezas de Máquinas Afectadas por Campos Magnéticos

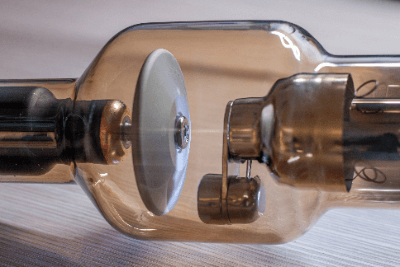

El aluminio es un material no magnético que no se ve afectado por los campos magnéticos. Esto significa que las piezas con geometrías complejas, como los dispositivos médicos electrónicos, los equipos mecatrónicos y los coches de motor lineal, que son susceptibles a los campos magnéticos, se fabrican utilizando el mecanizado de aluminio.

2. Mecanizado de Piezas que Requieren una Alta Conductividad Térmica

El aluminio tiene una conductividad térmica elevada, aproximadamente tres veces superior a la del acero. Por lo tanto, el corte del aluminio es adecuado para fabricar equipos de aire acondicionado y calefacción, piezas de motores, aletas de radiación térmica y disipadores de calor, que requieren una alta conductividad térmica y formas complejas.

3. Mecanizado de Piezas de Máquinas utilizadas a Bajas Temperaturas

El aluminio es resistente a los entornos de bajas temperaturas y es un material tenaz que no sufre fracturas frágiles ni siquiera a temperaturas extremadamente bajas, como cuando se manipula nitrógeno líquido (-196°C) u oxígeno líquido (-183°C). Por este motivo, el corte de aluminio se ha utilizado recientemente en campos punteros como la exploración espacial y la superconductividad a temperaturas extremadamente bajas, así como en piezas de maquinaria que requieren una gran precisión en cuanto a forma y propiedades.

Principios del Corte de Aluminio

Los procesos de corte del aluminio eliminan las partes innecesarias del aluminio “cortándolo” o “rectificándolo” hasta darle la forma y el tamaño requeridos mediante máquinas herramienta adecuadas a la aplicación. Las ventajas de este proceso son que puede utilizarse para producir una gran variedad de formas y piezas de alta precisión.

Por otro lado, cuanto más compleja es la forma, más tiempo y costes requiere utilizar un gran número de cuchillas y diversos métodos de mecanizado. El material de aluminio que se suele utilizar como componente es la aleación de aluminio. Se trata de cubrir las debilidades del aluminio por sí solo, al que se añaden otros metales.

Las aleaciones de aluminio tienen un sistema de numeración y se les asigna una serie de 1000 a 7000 según el metal al que se añaden. En función de este número, existe un proceso de mecanizado adecuado, siendo la serie 5000 la más adecuada para el corte del aluminio.

Otra Información sobre las Operaciones de Corte de Aluminio

1. Soldadura en el Corte de Aluminio y cómo Solucionarla

El aluminio puede fundirse durante el corte y provocar soldaduras en el filo de corte. A continuación se describen los problemas causados por esta soldadura y cómo solucionarlos.

Problemas Causados por la Soldadura en el Filo de Corte

Cuando el aluminio se suelda en el filo de corte, se produce un problema de reducción de la precisión del mecanizado. Esto se debe a que, cuando se produce la soldadura, se forma en el filo de corte un filo denominado filo componente, que impide alcanzar la precisión de mecanizado original. Cuando se produce esta soldadura, los filos de corte diminutos de los machos de roscar y las cuchillas finas pueden romperse e incrustarse en la pieza, lo que supone un factor importante de pérdida de calidad.

Cómo Hacer Frente a la Soldadura

Existen dos métodos principales para evitar este tipo de soldaduras; eliminar las virutas mediante soplado de aire y utilizar líquido de corte durante el mecanizado. El método de “soplado de aire para eliminar virutas” sopla aire sobre el filo de corte y suele eliminar las virutas generadas por el mecanizado con un soplado de aire para evitar la soldadura. El método “utilizar líquido de corte durante el mecanizado” utiliza líquido de corte durante el mecanizado para reducir el riesgo de soldadura.

2. Otros Problemas de las Operaciones de Corte del Aluminio

El aluminio es adecuado para el corte y tiene la ventaja de que puede mecanizarse de forma continua durante largos periodos de tiempo. Sin embargo, por otro lado, el corte de aluminio también presenta los siguientes problemas, derivados de las propiedades del aluminio

Problemas Debidos a las largas longitudes de Corte de las Virutas de Aluminio

El aluminio es un material que puede mecanizarse en continuo durante largos periodos de tiempo, pero las virutas que se generan durante las operaciones de corte largas son difíciles de cortar y pueden llegar a ser largas. Si estas virutas se enredan en la máquina de corte durante el funcionamiento, las averías de la máquina y las interrupciones del funcionamiento pueden ser un problema importante.

Problemas Debidos a las Propiedades Blandas de las Aleaciones de Aluminio

Las aleaciones de aluminio utilizadas para el corte de aluminio son básicamente materiales blandos, que pueden deformarse al sujetarse para el corte, lo que provoca un problema de pérdida de calidad. Debe prestarse atención al hecho de que muchos componentes ligeros tienen paredes delgadas y longitudes largas, que son aún más propensas a la deformación.

Otro problema es que las fijaciones para la sujeción durante el corte son de acero duro, lo que puede dañar las piezas de contacto de las aleaciones de aluminio blandas y perjudicar su calidad. Además, las virutas del proceso de corte pueden entrar en contacto con el producto y rayar la superficie, y en el caso de las piezas en las que el aspecto es especialmente importante, pueden llevarse a cabo procesos de tratamiento de la superficie, como el granallado, después del proceso de corte del aluminio.

Problemas Causados por la Formación de Capas de Alteración del Mecanizado

Como las aleaciones de aluminio son blandas y se trabajan plásticamente con facilidad, es fácil que se forme una capa de alteración del mecanizado en la superficie mecanizada, que tiene propiedades diferentes a las de la capa interna. Esta capa alterada puede provocar cambios en las propiedades, como un aumento de la dureza o de las tensiones residuales, lo que obliga a reconsiderar las condiciones de corte en procesos posteriores y reduce la eficacia del trabajo.

Problemas Causados por el uso de Grandes Cantidades de Aceite de Corte

Para el corte de aluminio se requiere una gran cantidad de aceite de corte, ya que una pequeña cantidad de aceite de corte puede provocar fácilmente el desplumado de la superficie de corte. El uso de grandes cantidades de aceite de corte aumenta el coste inicial del equipo antidispersión y los costes de funcionamiento debido a la mayor frecuencia de sustitución.