¿Qué es el Caucho de Etileno-Propileno?

El caucho de etileno-propileno es un copolímero aleatorio de etileno y propileno.

Los que no tienen enlaces insaturados en la cadena principal y no pueden vulcanizarse con azufre se denominan EPM. Tiene una gran variedad de propiedades excelentes. Por otro lado, el caucho de etileno-propileno dieno copolimerizado con una pequeña cantidad de monómero con enlaces insaturados para permitir la vulcanización con azufre se denomina EPDM.

Se han considerado diversos compuestos de dieno como monómeros con enlaces insaturados, pero tres de los que siguen produciéndose industrialmente en todo el mundo son el etilideno norborneno, el 1,4-hexadieno y el diciclopentadieno. De ellos, el etilideno norborneno es el más utilizado.

Estos monómeros se seleccionan en función de su relación de reactividad durante la polimerización, su efecto sobre la velocidad de polimerización y la vida útil del catalizador, su facilidad de recuperación en el proceso de polimerización, su facilidad de vulcanización y su efecto sobre las propiedades físicas del producto. Por ejemplo, el etilideno norborneno tiene una relación de reactividad muy alta respecto a la reactividad de polimerización del propileno y es excelente porque los dobles enlaces del anillo son muy selectivos durante la polimerización.

Obsérvese que EP significa etileno propileno y EPD etileno- propileno dieno, y M es el símbolo que se da a los cauchos con una cadena principal saturada de tipo polimetileno.

Usos del Caucho de Etileno-Propileno

1. Usos de los EPM

EPM no puede reticularse con azufre, por lo que se vulcaniza con peróxido y se utiliza del mismo modo que otros productos de caucho, como neumáticos y mangueras. También se utiliza como modificador de impacto añadido a resinas olefínicas de uso general, como el polipropileno.

También puede modificarse con anahídrido maleico y utilizarse como modificador para poliamida y poliéster.

2. Usos del EPDM

Mientras que otros productos de caucho se degradan fácilmente con la luz solar directa y el frío, el caucho de etileno propileno tiene una excelente resistencia a la intemperie y al frío, lo que lo hace adecuado para su uso en exteriores. Entre sus aplicaciones más conocidas se encuentran las cubiertas de revestimiento de cables, el caucho para marcos de ventanas y los productos de caucho para automoción.

Propiedades del Caucho Etileno-Propileno

El polietileno polimerizado únicamente a partir de etileno es difícil de manipular debido a su alta cristalinidad. El caucho de etileno- propileno es un polímero fabricado copolimerizando propileno con grupos metilo en la cadena lateral, lo que debilita la interacción intermolecular entre las cadenas poliméricas, reduciendo la cristalinidad y facilitando su manipulación.

El caucho de etileno-propileno no tiene dobles enlaces en la cadena principal, por lo que presenta una excelente resistencia a la intemperie y al calor. También tiene una excelente resistencia al ozono, al envejecimiento por calor, al frío, a los polos, propiedades eléctricas, resistencia química y resiliencia, y su uso está muy extendido, sólo superado por el del caucho de estireno-butadieno (SBR, BR).

Más información sobre el Caucho de Etileno-Propileno

1. Cómo se fabrica el EPDM

El EPDM suele fabricarse por polimerización en solución utilizando catalizadores de metaloceno o vanadio. Es posible sintetizar EPDM con características diferentes en función de la elección del catalizador y de las condiciones de polimerización. La posibilidad de producir distintos tipos en función de la finalidad es una de las características del EPDM.

Síntesis con Catalizador de Metaloceno

El EPDM con una distribución de peso molecular estrecha puede obtenerse utilizando catalizadores de metaloceno, en los que el catalizador se disuelve en el líquido de reacción (catálisis homogénea). La distribución estrecha del peso molecular es ventajosa en términos de propiedades físicas como la resistencia a la tracción, pero su desventaja es que es menos flexible y menos procesable.

Síntesis Catalizada por Vanadio

Por otra parte, los catalizadores de vanadio tienen menor actividad catalítica que los catalizadores de metaloceno y el proceso de polimerización es más complejo, pero el EPDM resultante tiene una excelente procesabilidad y muestra una elevada elasticidad del caucho incluso en condiciones de baja temperatura.

2. Métodos de Vulcanización

Los métodos de vulcanización incluyen la vulcanización con azufre, la vulcanización con peróxido, la vulcanización con oxima y la vulcanización por radiación, pero los dos métodos más utilizados son la vulcanización con azufre y la vulcanización con peróxido.

Vulcanización con Azufre

Es el método de vulcanización más utilizado para el EPDM. Durante la vulcanización, la reacción se produce a una temperatura elevada, de 150°C o superior. Las temperaturas de reacción más elevadas tienen menos probabilidades de causar reversión (retorno de la vulcanización) y es más probable que aumente la productividad.

Vulcanización por Peróxido

Este es el método de vulcanización utilizado cuando se emplea EPM para alambres y cables en los que se requiere flexibilidad.

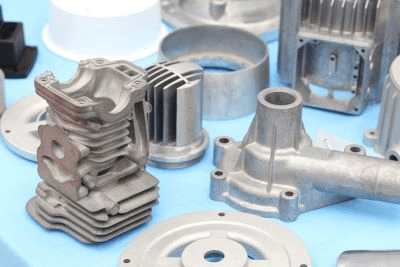

El recubrimiento en polvo es una película de revestimiento que se forma pulverizando directamente un pigmento finamente molido u otra sustancia en forma de polvo sobre un metal u otro objeto y calentándolo a continuación para formar un revestimiento.

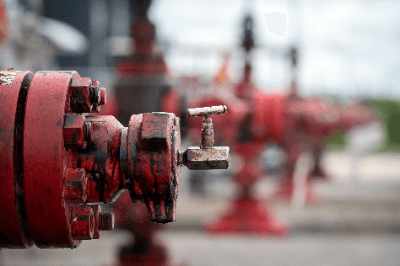

El recubrimiento en polvo es una película de revestimiento que se forma pulverizando directamente un pigmento finamente molido u otra sustancia en forma de polvo sobre un metal u otro objeto y calentándolo a continuación para formar un revestimiento. Las válvulas de aguja son válvulas de aguja con un vástago (vástago de válvula) que tiene un extremo fino y puntiagudo.

Las válvulas de aguja son válvulas de aguja con un vástago (vástago de válvula) que tiene un extremo fino y puntiagudo.

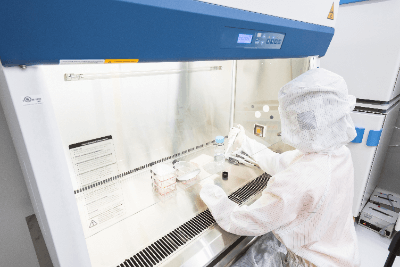

Los sistemas de ventilación de extracción local son sistemas locales utilizados en experimentos químicos y biológicos donde se manipulan sustancias peligrosas que pueden tener efectos perjudiciales para la salud humana.

Los sistemas de ventilación de extracción local son sistemas locales utilizados en experimentos químicos y biológicos donde se manipulan sustancias peligrosas que pueden tener efectos perjudiciales para la salud humana.

El recubrimiento de teflón es un tipo de tratamiento superficial de materiales y es un método de tratamiento superficial en el que se utiliza el fluoropolímero “Teflon™” para revestir el material.

El recubrimiento de teflón es un tipo de tratamiento superficial de materiales y es un método de tratamiento superficial en el que se utiliza el fluoropolímero “Teflon™” para revestir el material.

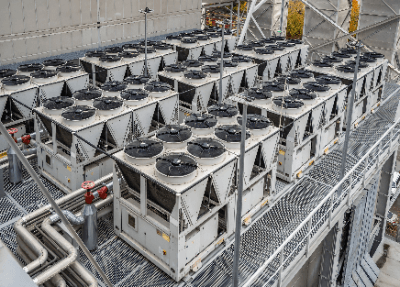

Una unidad enfriadora es un dispositivo para enfriar agua y otros medios térmicos.

Una unidad enfriadora es un dispositivo para enfriar agua y otros medios térmicos.