¿Qué ES Un Servidor Horario?

Los servidores de tiempo son servidores que distribuyen información sobre la hora actual a través de redes TCP/IP como Internet.

Utilizan el protocolo NTP (Network Time Protocol) para sincronizar la hora entre servidores e informar a los clientes de la hora actual exacta. Cada PC cliente puede utilizar este protocolo para comunicarse con el servidor horario y obtener la hora actual.

Además, no sólo los PC cliente, sino también los routers y otros dispositivos de red obtienen datos horarios del servidor horario para sincronizar sus procesos con la hora correcta. La sincronización horaria mediante un servidor horario permite que todos los dispositivos del sistema registren a la misma hora y que los registros entre dispositivos de la red puedan coincidir.

Usos de Los Servidores de Tiempo

Los servidores de tiempo se utilizan para proporcionar datos de tiempo a dispositivos que requieren una hora precisa.

1. Sistemas Informáticos

Los sistemas informáticos necesitan una sincronización horaria precisa. Por ejemplo, en un entorno con varios servidores, se requiere una sincronización horaria precisa entre ellos.

Las marcas de tiempo en los archivos de registro son más precisas, lo que facilita la resolución de problemas.

2. Medidas de Seguridad

En las medidas de seguridad, por ejemplo, el registro preciso de las horas de inicio de sesión facilita la detección e investigación de inicios de sesión no autorizados.

3. Empresa

La sincronización precisa de la hora también puede ser necesaria en los negocios. Por ejemplo, el comercio internacional requiere una sincronización horaria precisa, ya que existen bolsas y bancos en distintos países.

La sincronización horaria exacta también es esencial para las compras en línea. La sincronización horaria precisa es esencial debido al gran número de transacciones relacionadas con el tiempo, como pedidos y pagos.

4. Ciencia Y Tecnología

La sincronización horaria exacta también es necesaria en ciencia y tecnología. Las observaciones en astronomía y meteorología, por ejemplo, requieren una sincronización horaria precisa. Los resultados de estas observaciones pueden registrarse con exactitud, lo que permite realizar predicciones y análisis más precisos.

Como ya se ha dicho, los servidores de tiempo se utilizan en una gran variedad de aplicaciones. La necesidad de una sincronización horaria precisa surge no sólo en los sistemas informáticos y las empresas, sino también en los campos de la ciencia y la tecnología. La información horaria precisa que proporcionan los servidores de tiempo contribuye en muchas situaciones diferentes.

Principio de Los Servidores Horarios

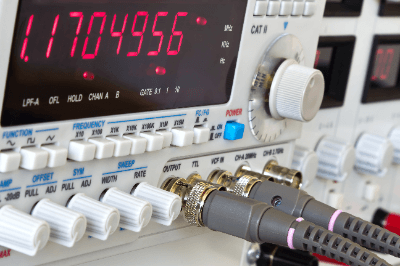

Los servidores de tiempo suelen compartir información horaria a través del protocolo NTP (Network Time Protocol), que es un protocolo para sincronizar la hora en redes TCP/IP y ofrece diversas funciones para lograr una sincronización horaria precisa.

Con NTP, un cliente solicita información horaria a un servidor horario. El servidor horario envía al cliente la información horaria precisa que posee. Esta información horaria incluye información horaria exacta obtenida de relojes de alta precisión, como relojes atómicos o GPS. El cliente refleja la información horaria recibida en su propio reloj para lograr una sincronización horaria precisa.

NTP también permite a los clientes recuperar información horaria de varios servidores horarios si existen varios servidores horarios. Esto permite una sincronización horaria más precisa. Además, NTP proporciona funciones para compensar los retrasos de red y los errores de reloj que se producen en la sincronización horaria. Esto permite una sincronización horaria más precisa.

Información Adicional Sobre Servidores Horarios

Jerarquía de Relojes

NTP funciona en una estructura jerárquica para equilibrar la carga. Los estratos se numeran 0, 1, 2… en secuencia, cuanto más alto es el número, más lejos está del servidor horario principal y mayor es el error.

El estrato 0 es el reloj atómico y el estrato 1 es el servidor horario NICT de Japón. La hora extremadamente precisa obtenida del reloj atómico se utiliza para corregir la hora que marca el propio RTC.