¿Qué es un Transformador de Tipo Seco?

Los transformadores de tipo seco son transformadores que no utilizan aceite aislante. El término seco se refiere al método de refrigeración del transformador, lo que significa que no se utiliza ningún líquido o aceite refrigerante.

En lugar de refrigerarse con aceite como en los transformadores llenos de aceite, las bobinas se recubren de resina y se refrigeran por aire. El calor del núcleo de hierro y los devanados se disipa directamente de las bobinas expuestas a la atmósfera, sin utilizar aceite.

Los transformadores de tipo seco ofrecen varias ventajas. En primer lugar, no se utilizan materiales de refrigeración, por lo que no hay riesgo de sustitución o fuga del líquido refrigerante. Además, no hay que preocuparse por las fugas de aceite ni por el impacto medioambiental. Son especialmente adecuados para edificios e instalaciones donde el espacio de instalación es reducido.

Sin embargo, existen algunas limitaciones. La eficacia de la refrigeración puede ser inferior a la de los transformadores refrigerados por aceite, y pueden ser necesarios ventiladores o equipos de refrigeración para los transformadores de gran capacidad. Además, los transformadores secos suelen ser más caros que los refrigerados por aceite.

Aplicaciones de los Transformadores de Tipo Seco

Los transformadores de tipo seco se utilizan en diversas aplicaciones. Los siguientes son ejemplos de aplicaciones.

1. Instalaciones Industriales y Fábricas

A veces se utilizan en fábricas e instalaciones industriales. Estas instalaciones están conectadas a la red eléctrica de la compañía eléctrica a alta o extra alta tensión, por lo que se necesitan transformadores para transmitir energía a equipos que requieren baja tensión. Cuando los transformadores se instalan en interiores, se pueden utilizar transformadores de tipo seco para distribuir la energía a los equipos de forma segura.

2. Locales Comerciales

Muy utilizados en grandes centros comerciales. Se utilizan para transformar la energía a equipos como iluminación, aire acondicionado y ascensores. Al tener un bajo riesgo de ignición cuando reciben energía, también son adecuados para lugares donde se congrega mucha gente.

Además, son compactos y ligeros, lo que los hace adecuados para su uso en zonas de gran altura. Los transformadores de tipo seco también son adecuados para su uso en los pisos superiores de edificios de apartamentos y edificios de oficinas.

3. Ferrocarriles

Los transformadores de tipo seco también se utilizan en vehículos ferroviarios y sistemas de transporte. Los transformadores de tipo seco son especialmente útiles en espacios cerrados como el metro, donde ofrecen un alto nivel de seguridad. Además, los transformadores de tipo seco se utilizan en lugar de los transformadores llenos de aceite para ahorrar espacio en los vehículos ferroviarios, donde el espacio de instalación suele ser reducido.

Principio de los Transformadores en Seco

Los transformadores de tipo seco, como los demás transformadores, son aparatos en los que la tensión varía mediante un núcleo de hierro y bobinas. En primer lugar, se preparan dos devanados enrollando una bobina alrededor de un núcleo de hierro. A continuación, se aplica una tensión a uno de los lados y circula una corriente a través de él.

El principio de inducción electromagnética produce entonces una tensión en el otro lado. El transformador puede ajustar esta tensión en función del número de bobinados.

El calor generado al cambiar la tensión debe disiparse al exterior. Los transformadores llenos de aceite disipan el calor mediante aceite y aletas de refrigeración, mientras que los transformadores de tipo seco se refrigeran por aire.

Cómo Elegir un Transformador de Tipo Seco

Al seleccionar un transformador de tipo seco, hay que tener en cuenta la capacidad, la tensión y el entorno de funcionamiento necesarios.

La capacidad del transformador se selecciona en función de la carga que se vaya a utilizar. En general, el funcionamiento eficaz es posible si la potencia media utilizada puede satisfacerse con una capacidad del transformador de aproximadamente el 60%. Sin embargo, la capacidad debe seleccionarse por encima de la potencia máxima utilizada y de la corriente de irrupción de las cargas grandes.

La tensión debe seleccionarse para los lados de alta y baja tensión respectivamente. Para los transformadores de alta tensión, la tensión del lado de alta tensión nacional suele ser de 6,6 kV o 3,3 kV. El lado de baja tensión se selecciona en función de la carga, y para cargas trifásicas en Japón, es habitual seleccionar entre sistemas de 400 V o 200 V.

También hay que tener en cuenta la ubicación del transformador y el entorno de funcionamiento. Hay que identificar las condiciones ambientales especiales (humedad, temperatura, vibraciones, etc.) y seleccionar un transformador con la durabilidad y protección adecuadas.

Más Información sobre los Transformadores de Tipo Seco

Diferencias entre Transformadores Secos y Moldeados

Entre los transformadores sin aceite se encuentran los transformadores moldeados. Existen diferencias entre los transformadores secos y los moldeados en cuanto a los métodos de refrigeración y las prestaciones de protección.

En primer lugar, la única protección para los devanados internos de un transformador de tipo seco es el barniz. Al estar expuestos al aire, pueden ser vulnerables a daños físicos externos y a la humedad. Por lo tanto, se requieren medidas de protección adecuadas.

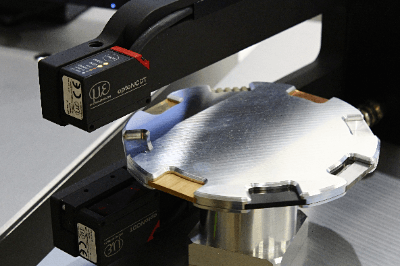

Los transformadores moldeados, en cambio, se enfrían mediante una estructura en la que los devanados internos se solidifican con un material aislante como la resina epoxi. El material aislante también actúa como refrigerante, disipando eficazmente el calor.

Tanto los transformadores secos como los moldeados suelen utilizarse en la gama de pequeña a mediana capacidad. Sin embargo, los transformadores de tipo seco pueden requerir ventiladores y equipos de refrigeración, lo que puede aumentar fácilmente los costes de fabricación. Los transformadores moldeados, en cambio, se fabrican a un coste relativamente bajo en comparación con los transformadores de tipo seco.