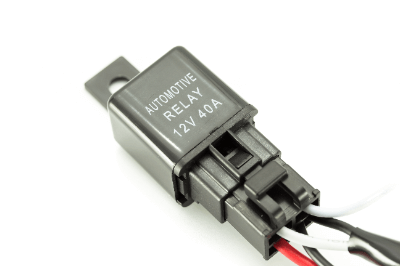

Was ist ein Kfz-Relais?

Kfz-Relais sind buchstäblich Relais, die für die Steuerung elektrischer Komponenten in Fahrzeugen konzipiert sind.

Kfz-Relais sind buchstäblich Relais, die für die Steuerung elektrischer Komponenten in Fahrzeugen konzipiert sind.

Es gibt eine große Anzahl von Kfz-Relais für unterschiedliche Anwendungen. Da der Aufbau der elektrischen Schaltkreise von Automobilhersteller zu Automobilhersteller unterschiedlich ist, werden verschiedene Relais nach den Normen des Automobilherstellers und für unterschiedliche Belastungen hergestellt und verkauft.

Seit kurzem ist es möglich, bei der Reparatur elektrischer Komponenten im Falle einer Fahrzeugpanne das defekte Kfz-Relais im Stromkreis Modul für Modul auf einen Schlag auszutauschen, um eine schnelle Reparatur zu ermöglichen.

Verwendungszwecke von Kfz-Relais

Kfz-Relais werden als Relais in elektrischen Schaltkreisen zur Fahrzeugsteuerung eingesetzt. Es gibt viele Arten von Kfz-Relais, darunter Relais zur Steuerung von Lampen wie Scheinwerfern und Rücklichtern sowie Motorsteuerungsrelais zur Betätigung von Fensterhebern und Außenspiegeln.

Sie sind auch ein wesentlicher Bestandteil der elektrischen Schaltkreise in Fahrzeugen, wie z. B. Relais zur Steuerung von Klimaanlagen und Heckscheibenheizungen und solche, die in Schaltkreisen zum Laden der Batterie verwendet werden.

Merkmale von Kfz-Relais

Der allgemeine Aufbau eines Kfz-Relais ist einfach und besteht aus einem Elektromagneten mit einer Lackdrahtspule, die um einen Eisenkern gewickelt ist, einem beweglichen Kontakt und einem festen Kontakt.

Im Grunde gibt es keine besondere Struktur wie bei einem Steuerrelais, aber bei der Konstruktion wurde auf Gewichtsreduzierung, Vibrationsfestigkeit und Haltbarkeit geachtet. Das Gewicht eines Fahrzeugs wirkt sich auf den Kraftstoffverbrauch und die Fahrleistung aus. Obwohl einzelne Kfz-Relais leicht sind, wird in einem Fahrzeug eine große Anzahl von Kfz-Relais verwendet, weshalb es wichtig ist, ihr Gewicht zu reduzieren.

Im Gegensatz zu elektrischen Haushaltsgeräten sind die elektrischen Komponenten in Kraftfahrzeugen außerdem ständig den Vibrationen von Fahr- und Benzinmotoren ausgesetzt. Um die Lebensdauer des Fahrzeugs zu erhöhen, werden Relais mit ausgezeichneter Vibrationsfestigkeit und Haltbarkeit eingesetzt.

Ein weiterer Vorteil ist das geringe Betriebsgeräusch. Kfz-Relais, die für die Steuerung von Motoren, z. B. für die Betätigung von elektrischen Fensterhebern, verwendet werden, sind oft klein und geräuscharm konstruiert. Ein weiteres Merkmal ist, dass sie so konstruiert sind, dass sie die Anforderungen der einzelnen Fahrzeughersteller erfüllen und somit für die Massenproduktion geeignet sind.

Arten von Kfz-Relais

Es gibt verschiedene Arten von Kfz-Relais, je nach ihrer Funktionsweise.

1. Scharnierrelais

Die vom Elektromagneten erzeugte elektromagnetische Kraft zieht ein Eisenstück (beweglicher Kontakt) an, das den Kontakt ein- und ausschaltet. Bei dem in Abb. 1 dargestellten Relais wird bei Erregung des Elektromagneten der Eisenstreifen (beweglicher Kontakt) vom Elektromagneten angezogen, wodurch der Kontakt a ein- und der Kontakt b ausgeschaltet wird. Wenn der Strom abgeschaltet wird, bringt die Rückstellkraft der Rückstellfeder den Eisenstreifen in seine ursprüngliche Position zurück, der a-Kontakt wird ausgeschaltet und der b-Kontakt wird eingeschaltet.

2. Stößelrelais

Wenn der Stößel durch elektromagnetische Kraft angezogen und in die Spule eingeführt wird, wird auch auf der Stößelseite eine elektromagnetische Kraft erzeugt, die zu einer starken Anziehungskraft führt. Durch diesen Mechanismus kann der Stößel einen großen Weg zurücklegen, wodurch die Steuerung großer Relaiskontakte möglich wird.

Ein Beispiel für die Anwendung ist das unten abgebildete EV-Relais (SMR). Bei Reed-Relais basiert die Kontaktkonstruktion auf einem Paar magnetischer Zungen. Eine Spule ist um ein Glasrohr gewickelt, das die Leitungen bewegt und die Kontakte ein- und ausschaltet.

Relais für Elektrofahrzeuge (SMR)

Zu den Kfz-Relais gehören auch Relais für Elektrofahrzeuge. Diese Relais werden als SMR (System-Hauptrelais) bezeichnet und in den Hochspannungskreislauf auf dem Weg von der Hochspannungsbatterie des Fahrzeugs zum Antriebsumrichter und anderen Geräten eingefügt und schalten die Netzspannung ein und aus.

Im Falle einer Fahrzeugkollision wird das SMR so gesteuert, dass es die Hochspannungsbatterie abtrennt, um Sekundärkatastrophen wie Stromschläge usw. zu verhindern. Relais für Elektrofahrzeuge müssen in der Lage sein, Hochspannungsgleichstrom in kurzer Zeit zu unterbrechen, und sie müssen kompakt und leicht sein.

Es wird erwartet, dass die Nachfrage nach EV-Relais in Zukunft weiter steigen wird, da Länder auf der ganzen Welt daran arbeiten, umweltfreundliche Fahrzeuge vor dem Hintergrund der globalen Erwärmung und anderer Faktoren zu entwickeln, die zur Verwirklichung einer dekarbonisierten Gesellschaft beitragen.

Weitere Informationen über Kfz-Relais

Der Markt für Kfz-Relais

Relais werden in den verschiedensten Bereichen eingesetzt, von der FA bis hin zu Verbraucher- und Automobilanwendungen. In jüngster Zeit hat die Nachfrage nach Öko-Autos wie Plug-in-Hybriden und Elektrofahrzeugen zugenommen, was zum Teil auf die von Premierminister Kan propagierte dekarbonisierte Gesellschaft zurückzuführen ist. Es wird daher erwartet, dass der Markt für elektronische Komponenten für die Automobilindustrie mittel- bis langfristig wachsen wird.

Insbesondere die Nachfrage nach Kfz-Relais nimmt weltweit zu, da sie zur Elektrifizierung von Fahrzeugen beitragen. Die Größe des globalen Marktes für Kfz-Relais wird für 2017 auf 12,39 Milliarden USD geschätzt. Es wird erwartet, dass er bis 2022 mit einer durchschnittlichen jährlichen Wachstumsrate von 6,2 % wächst und bis 2022 16,7 Mrd. USD erreicht.

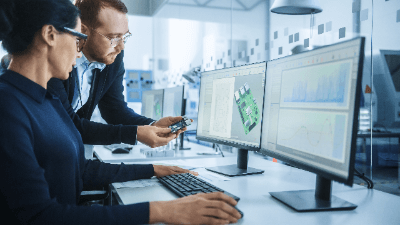

Der Begriff Pcb-Entwurf bezieht sich auf den Entwurf von Leiterplatten (Printed Circuit Board, PCB), wobei PCB direkt mit gedruckter Schaltung übersetzt werden kann. Eine gedruckte Schaltung ist eine so genannte strukturierte Leiterplatte, bei der Kupfer auf eine Leiterplatte aus Materialien wie Glas (Glasepoxid), Fasern (Komposit) oder Papierphenol aufgebracht und dann mit einem Lösungsmittel, dem so genannten Ätzen, geätzt wird, so dass nur die Kupferfolie im Schaltungsteil übrig bleibt.

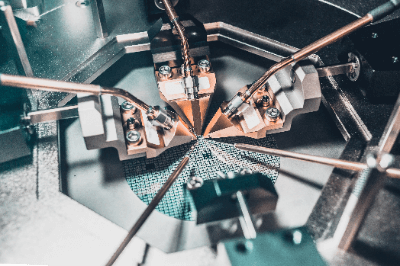

Der Begriff Pcb-Entwurf bezieht sich auf den Entwurf von Leiterplatten (Printed Circuit Board, PCB), wobei PCB direkt mit gedruckter Schaltung übersetzt werden kann. Eine gedruckte Schaltung ist eine so genannte strukturierte Leiterplatte, bei der Kupfer auf eine Leiterplatte aus Materialien wie Glas (Glasepoxid), Fasern (Komposit) oder Papierphenol aufgebracht und dann mit einem Lösungsmittel, dem so genannten Ätzen, geätzt wird, so dass nur die Kupferfolie im Schaltungsteil übrig bleibt. Eine Sonden-Karte ist ein Instrument, das für die Wafer-Level-Inspektion in der Halbleiterfertigung benötigt wird.

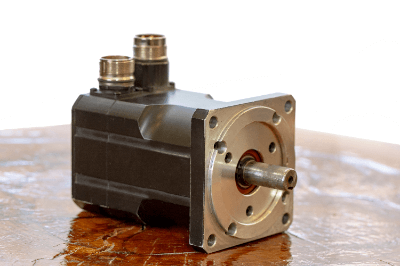

Eine Sonden-Karte ist ein Instrument, das für die Wafer-Level-Inspektion in der Halbleiterfertigung benötigt wird. Ein Spindelmotor ist ein Motor, bei dem der Motorteil der Stromquelle und der rotierende Teil integriert sind.

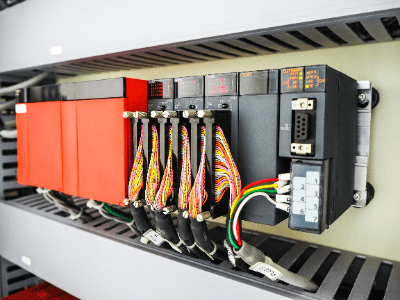

Ein Spindelmotor ist ein Motor, bei dem der Motorteil der Stromquelle und der rotierende Teil integriert sind. Eine programmierbare Steuerung ist ein Steuergerät mit einem eingebauten Mikroprozessor.

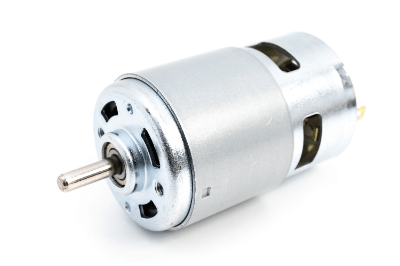

Eine programmierbare Steuerung ist ein Steuergerät mit einem eingebauten Mikroprozessor. Ein Bürstenmotor ist ein Motor mit Schleifkontakten, sogenannten Bürsten, die den Strom zur rotierenden Welle leiten.

Ein Bürstenmotor ist ein Motor mit Schleifkontakten, sogenannten Bürsten, die den Strom zur rotierenden Welle leiten.