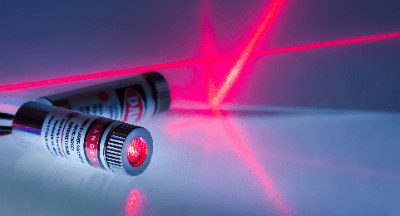

Was ist ein Laser-Module?

Bei einem Laser-Modul handelt es sich um einen Satz von Geräten zur Erzeugung der Laserlichtquelle, die für verschiedene Geräte benötigt wird, die mit Lasern arbeiten.

Bei einem Laser-Modul handelt es sich um einen Satz von Geräten zur Erzeugung der Laserlichtquelle, die für verschiedene Geräte benötigt wird, die mit Lasern arbeiten.

Heutzutage gibt es viele Geräte, die mit Lasern arbeiten, und Laserlichtquellen sind unverzichtbar, insbesondere für Mess- und Positionserkennungsgeräte sowie für verschiedene Sensoren. Die meisten Laser, die für Messanwendungen eingesetzt werden, sind blaue, grüne oder rote Laser im sichtbaren Lichtbereich, aber es gibt auch Laser für Bearbeitungsanwendungen, die von diesem Wellenlängenbereich abweichen und je nach Gefährlichkeit in die Klassen 1 bis 4 eingestuft werden.

Anwendungen von Laser-Modulen

Die Anwendungen von Laser-Modulen variieren je nach Wellenlänge, aber im Allgemeinen werden sie zu Messzwecken, als Lichtquelle für Pointer und DVD-Tonabnehmer, zur Verdrahtung von Halbleiterkomponenten und zum Aufdrucken von Markierungen auf Harz und anderen Materialien in Produkten verwendet.

Rote Laser werden hauptsächlich in Messinstrumenten wie Mikroskopen und Interferometern eingesetzt. Aus diesem Grund sind inzwischen viele Laser-Module auf dem Markt, die rote Laser für Messgeräte stabil oszillieren können. Da Lichtquellen im Bereich des sichtbaren Lichts relativ sicher sind, wenn sie nicht stark verstärkt werden, werden sie auch in Laserpointern und Projektoren verwendet.

Andererseits werden Laser verschiedener Wellenlängen in Laserbearbeitungsmaschinen eingesetzt. Je nach Wellenlänge variieren die zu bearbeitenden Materialien und die Schädigung des Werkstücks.

Prinzip des Laser-Moduls

Das Prinzip des Laser-Moduls besteht in der Verwendung von Elementen, die für die erforderliche Wellenlänge und Phase des Laserlichts geeignet sind, und in der Ausnutzung des physikalischen Übergangs der Energieniveaus der Elemente, der so genannten induzierten Emission, um die erforderliche Wellenlänge und Phase des Laserlichts zu erreichen.

Um Licht einer bestimmten Wellenlänge zu erhalten, wird ein Medium aus einem Element hergestellt. Wenn dieses Element sein Niveau aus einem angeregten Zustand absenkt, gibt es eine bestimmte Menge an elektromagnetischer Energie ab, die eine Lichtquelle mit einer dieser Energie entsprechenden Wellenlänge erzeugt.

Um die Phase dieser Lichtquelle im Laser-Modul auszurichten, müssen die Niveaus vieler angeregter Elemente auf einmal abgesenkt werden. Dies geschieht durch ein physikalisches Phänomen namens induzierte Emission. Bei der induzierten Emission handelt es sich um ein Phänomen, bei dem die Elektronen in diesem Bereich ebenfalls Energie emittieren, wenn Licht einfällt, das dem Energieunterschied zwischen dem angeregten und dem definierten Niveau eines Elements entspricht. Dieses Phänomen führt dazu, dass das Licht dieselbe Phase hat.

Um viele dieser induzierten Emissionen gleichzeitig zu erzeugen, ist das Laser-Modul so konstruiert, dass das gesamte Element auf einmal angeregt wird und der Zyklus der induzierten Emission wiederholt wird, um eine Laserlichtquelle mit einer festen Wellenlänge zu erzeugen.

Weitere Informationen über Laser-Module

1. Klassifizierung von Laserlichtquellen

Laserlichtquellen werden nach ihrem Sicherheitsmanagement klassifiziert, und zwar nach der Stufe von Klasse 1 bis Klasse 4. Klasse 1 stellt beispielsweise kein Sicherheitsproblem dar, und es sind keine besonderen Maßnahmen erforderlich, aber Klasse 4 ist ein Hochleistungslaser, der CW von 0,5 W oder mehr verarbeitet, und es besteht die Gefahr von Verbrennungen und Schäden an Haut und Augen, selbst wenn das Licht reflektiert wird.

Angemessene Sicherheitsmaßnahmen, einschließlich Schutzausrüstung, sind erforderlich, und das Produkt ist in der Regel mit einem Warnschild entsprechend seiner Laserklasse gekennzeichnet. Einige Produkte sind mit Schutzabdeckungen, einschließlich Verriegelungen, ausgestattet, so dass selbst Laser der Klasse 4 als Klasse 1 gehandhabt werden können. Es ist wichtig, die Spezifikationen des Laser-Moduls und die spezifischen Details im Originaltext der japanischen Industrienorm “Strahlungssicherheitsstandards für Laserprodukte”, JIS C 6802, sorgfältig zu prüfen.

2. Beispiele für Wellenlängen von Laser-Modulen

Die Wellenlängen von Laser-Modulen werden in verschiedenen Größenordnungen vermarktet. Sichtbares Licht wird in Anwendungen von einer unteren Grenze von violett um 380 nm bis rot um 780 nm gehandhabt, und rote Laser werden häufig für Zeigeranwendungen und Messinstrumente verwendet.

Ein typisches Beispiel für eine Laserquelle für Bearbeitungsanwendungen ist dagegen der CO2-Laser, der die längsten Wellenlängen von 10,6 um und 9,6 um hat.

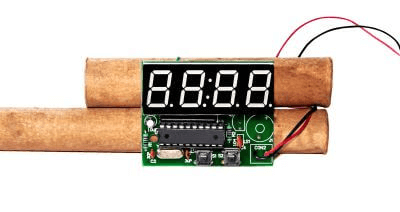

Ein Digitaler Zeitgeber ist ein Gerät, das sich nach einer voreingestellten Zeit automatisch ein- und ausschaltet.

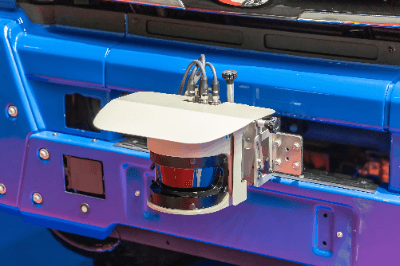

Ein Digitaler Zeitgeber ist ein Gerät, das sich nach einer voreingestellten Zeit automatisch ein- und ausschaltet. Lidar-Sensoren ist ein allgemeiner Begriff für ein Gerät, das die Entfernung zu einem Objekt und dessen Form misst, indem es einen Laserstrahl aussendet und das reflektierte oder gestreute Licht erfasst.

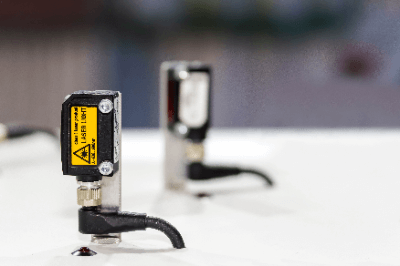

Lidar-Sensoren ist ein allgemeiner Begriff für ein Gerät, das die Entfernung zu einem Objekt und dessen Form misst, indem es einen Laserstrahl aussendet und das reflektierte oder gestreute Licht erfasst. Ein Laser-Sensor ist ein berührungsloses Messgerät, das mit einem Laser den Abstand zwischen dem zu messenden Objekt und dem Sensor sowie die Dicke und Höhe des Objekts selbst misst.

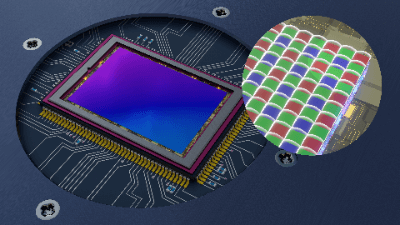

Ein Laser-Sensor ist ein berührungsloses Messgerät, das mit einem Laser den Abstand zwischen dem zu messenden Objekt und dem Sensor sowie die Dicke und Höhe des Objekts selbst misst. Cmos-Sensoren sind Bildsensoren, die in Digitalkameras und anderen fotografischen Geräten verwendet werden. Das von den einzelnen Fotodetektoren empfangene Licht wird in eine elektrische Ladung umgewandelt, die dann je nach Lichtintensität über einen aus Cmos-Sensoren bestehenden Verstärkerkreis als Spannung oder Strom abgeleitet wird.

Cmos-Sensoren sind Bildsensoren, die in Digitalkameras und anderen fotografischen Geräten verwendet werden. Das von den einzelnen Fotodetektoren empfangene Licht wird in eine elektrische Ladung umgewandelt, die dann je nach Lichtintensität über einen aus Cmos-Sensoren bestehenden Verstärkerkreis als Spannung oder Strom abgeleitet wird. Eine Pin-Diode ist eine Diode mit einem echten I-Typ-Halbleiter mit hohem elektrischen Widerstand zwischen dem P-Typ- und dem N-Typ-Halbleiter und einer breiten Verarmungsschicht.

Eine Pin-Diode ist eine Diode mit einem echten I-Typ-Halbleiter mit hohem elektrischen Widerstand zwischen dem P-Typ- und dem N-Typ-Halbleiter und einer breiten Verarmungsschicht.