Was ist ein Drehmoment-Messgerät?

Ein Drehmoment-Messgerät ist ein Gerät zur Messung der auf eine Welle wirkenden Drehkraft, die als Drehmoment bezeichnet wird.

Mit Hilfe der elastischen Kraft einer Feder oder eines Sensors kann die Kraft in Drehrichtung als Zahlenwert berechnet werden. Analoge Drehmoment-Messgeräte können selbst numerische Werte anzeigen, während digitale Drehmoment-Messgeräte zum Betrieb eine numerische Anzeige und eine Stromversorgung benötigen.

Das Drehmoment wird in statisches und dynamisches Drehmoment unterteilt, und je nach dem Zweck der Messung muss im Voraus entschieden werden, welches Drehmoment gemessen werden soll. In den letzten Jahren haben sich Typen, die beide Arten von Drehmoment messen können, weit verbreitet.

Anwendungen von Drehmoment-Messgeräten

Drehmoment-Messgeräte werden verwendet, um eine Rotationskraft auf eine Welle aufzubringen und die Kraft in Drehrichtung numerisch zu messen. Sie werden verwendet, um die Anzugskraft von Schrauben, das Drehmoment zum Öffnen und Schließen von Behälterverschlüssen und die Torsionssteifigkeit von Wellen, Trägern und anderen Bauteilen als Istwerte zu messen und zu kontrollieren.

In den letzten Jahren können viele dieser Messgeräte nicht nur das Drehmoment, sondern auch die Dehnung und die Wellendrehzahl gleichzeitig messen. Die Messung und Kontrolle des Drehmoments ist nicht nur für den ordnungsgemäßen Betrieb und die Wartung von Anlagen von großer Bedeutung, sondern auch für die Gewährleistung der Sicherheit während der Lebensdauer und bei Ausfällen.

Funktionsweise der Drehmoment-Messgeräte

Die einfachste Funktionsweise der Drehmoment-Messgeräte besteht darin, dass ein direkt mit einer Welle verbundenes Drehmoment-Messgerät in Drehung versetzt wird und die Rotationskraft mit Hilfe einer Feder oder einer anderen abstoßenden Kraft als Zahlenwert anzeigt. In den letzten Jahren sind verschiedene Arten von Drehmoment-Messgeräten auf den Markt gekommen, darunter solche, die mit Hilfe von Sensoren die Dehnung während der Drehung als Verdrehungswinkel der Welle messen und das Drehmoment berechnen, und solche, die das Drehmoment nicht nur direkt, sondern auch indirekt messen.

Eine rotierende Welle verfügt immer sowohl über eine Kraft zur Übertragung der Drehung, wie z. B. einen Motor, als auch über einen Mechanismus zur Nutzung der Drehung, wie z. B. eine Turbine, so dass bei mechanischen Drehmoment-Messgeräten mit einer Skala am Ende der Welle einer der beiden Mechanismen entfernt werden muss, um sie zu verwenden.

Es gibt auch Drehmoment-Messgeräte, die in der Mitte der Welle eingesetzt werden, aber die Welle wird auf die gleiche Weise entfernt, um das Drehmoment-Messgerät zu installieren. Bei der Installation von Drehmoment-Messgeräten muss daher die Montage und Demontage berücksichtigt werden.

Weitere Informationen zu Drehmoment-Messgeräten

1. Motorprüfung mit einem Drehmoment-Messgerät

Drehmoment-Messgeräte gibt es als nicht rotierende Dehnungsmessstreifen-Typen, rotierende magnetostriktive Typen und Dehnungsmessstreifen-Typen. Rotierende Drehmoment-Messgeräte werden für Versuchs- und Forschungszwecke sowie für die Qualitätskontrolle von Produkten verwendet. Was das Drehmoment betrifft, so hört man oft davon, wenn man zum Beispiel Reifenmuttern anzieht, und das angegebene Drehmoment ist je nach Art der Mutter unterschiedlich.

Auch bei Motoren ist das Drehmoment wichtig. Motoren werden nicht nur in Eisenbahnen und Autos eingesetzt, sondern auch in Pumpen, Kompressoren und Aufzügen.

Bei der Herstellung von Motoren wird ein Drehmoment-Messgerät verwendet, um zu überprüfen, ob der gewünschte Drehmomentwert am Ende des Prozesses erreicht wird. In der Regel wird der Motor nach der Fertigung in einem Motorprüfstand belastet und mit einem Drehmoment-Messgerät mit Sensor gemessen.

2. Verwendung eines Drehmoment-Messgeräts

Drehmoment-Messgeräte gibt es in nicht-rotierender und rotierender Ausführung.

Nicht rotierender Typ

Der nicht drehende Typ ist mit einem Messgerät ausgestattet, das am zu messenden Gerät befestigt wird und den Wert des aufgebrachten Drehmoments auf dem Messgerät anzeigt. Drehmomentschlüssel, die zur Überprüfung des Anziehens von Autoreifen verwendet werden, werden auf das angegebene Drehmoment eingestellt, und wenn das Drehmoment diesen Wert erreicht, ertönt ein Ton aus dem Schlüssel, der bestätigt, dass der Reifen angezogen wurde. Da das ursprüngliche Drehmoment durch ein Kalibriergerät überprüft wurde, kann der gewünschte Anzug einfach durch Einstellen des Drehmoments auf den angegebenen Wert erreicht werden.

Rotierender Typ

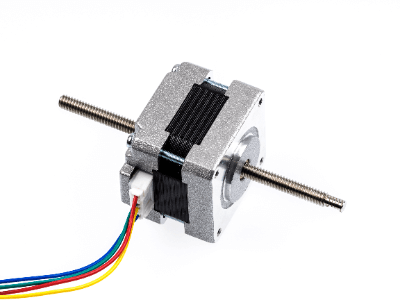

Der rotierende Typ wird hauptsächlich zur Messung des Drehmoments von Motoren verwendet, wobei das Drehmoment-Messgerät über eine Kupplung am Motorkern installiert wird. Neben dem Drehmoment-Messgerät sind auch Peripheriegeräte wie ein Gerät zum Empfang von Signalen aus dem Gerät und ein PC zur Online-Kontrolle erforderlich.

Das Drehmoment-Messgerät misst die Torsion oder Verzerrung dieser Welle, die durch das auf die Welle ausgeübte Drehmoment verursacht wird. Der Motor wird also gedreht und das der Belastung entsprechende Signal wird in einen Wert umgewandelt, der als Drehmoment bezeichnet und dann gemessen wird.

Ein Hydraulikzylinder ist ein Aktuator, der Energie in mechanische Bewegung umwandelt und eine Maschine ist, die lineare Bewegungen ausführt. Durch die Steuerung der Ölmenge im Inneren wird der Druck verändert, um die Bewegung des Kolbens zu steuern. Hydraulikzylinder können einfach- oder doppeltwirkend sein, wobei die verschiedenen Typen von der Anzahl und Position der Ventile und der internen Geometrie abhängen. Hydraulikzylinder werden in einer Vielzahl von Situationen eingesetzt, z. B. bei Autobremsen, Aufzügen und Baumaschinen, da sie geräuscharm sind und eine hohe Leistung erbringen können.

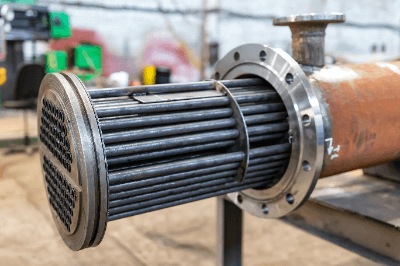

Ein Hydraulikzylinder ist ein Aktuator, der Energie in mechanische Bewegung umwandelt und eine Maschine ist, die lineare Bewegungen ausführt. Durch die Steuerung der Ölmenge im Inneren wird der Druck verändert, um die Bewegung des Kolbens zu steuern. Hydraulikzylinder können einfach- oder doppeltwirkend sein, wobei die verschiedenen Typen von der Anzahl und Position der Ventile und der internen Geometrie abhängen. Hydraulikzylinder werden in einer Vielzahl von Situationen eingesetzt, z. B. bei Autobremsen, Aufzügen und Baumaschinen, da sie geräuscharm sind und eine hohe Leistung erbringen können. Ein Wärmetauscher ist ein Gerät, das Wärme zwischen Flüssigkeiten wie Luft und Wasser überträgt.

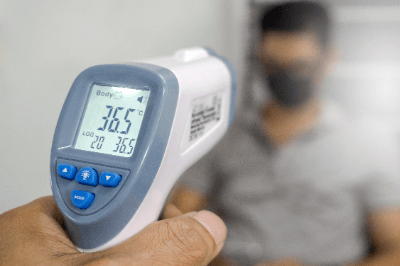

Ein Wärmetauscher ist ein Gerät, das Wärme zwischen Flüssigkeiten wie Luft und Wasser überträgt. Berührungslose Temperatursensoren sind Sensoren, die die Temperatur erfassen können, ohne direkt an dem zu messenden Objekt angebracht zu sein.

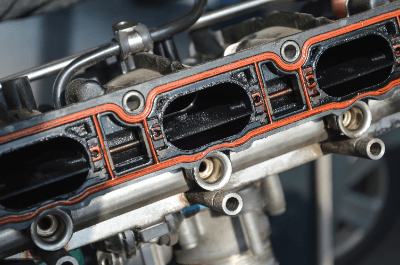

Berührungslose Temperatursensoren sind Sensoren, die die Temperatur erfassen können, ohne direkt an dem zu messenden Objekt angebracht zu sein. Flachdichtungen (englisch: Gasket) sind Teile und Materialien, die zur Aufrechterhaltung der Luftdichtheit und Abdichtung in Geräten, Strukturen und Rohrleitungen verwendet werden, um zu verhindern, dass interne Flüssigkeiten und andere Substanzen auslaufen.

Flachdichtungen (englisch: Gasket) sind Teile und Materialien, die zur Aufrechterhaltung der Luftdichtheit und Abdichtung in Geräten, Strukturen und Rohrleitungen verwendet werden, um zu verhindern, dass interne Flüssigkeiten und andere Substanzen auslaufen. Ferrit-Magnet werden hauptsächlich aus Eisenoxid in Verbindung mit Kobalt, Nickel und Mangan hergestellt. Die Summenformel lautet MFe2O4 (M = Mn, Fe, Co, Ni, Cu, Mg, Zn, Cd, usw.).

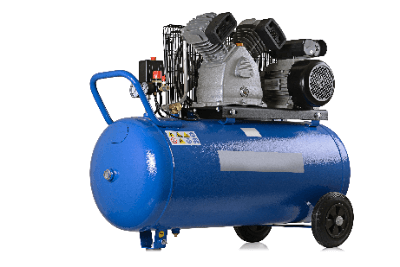

Ferrit-Magnet werden hauptsächlich aus Eisenoxid in Verbindung mit Kobalt, Nickel und Mangan hergestellt. Die Summenformel lautet MFe2O4 (M = Mn, Fe, Co, Ni, Cu, Mg, Zn, Cd, usw.). Ein Kompressor (englisch: compressor) ist eine Maschine, die durch die Drehbewegung eines Rotors oder die Hin- und Herbewegung eines Kolbens Gas komprimiert und pumpt.

Ein Kompressor (englisch: compressor) ist eine Maschine, die durch die Drehbewegung eines Rotors oder die Hin- und Herbewegung eines Kolbens Gas komprimiert und pumpt. Ein Impulsgenerator ist ein Gerät, das schnell auftretende und konvergierende elektrische Signale, so genannte Impulse, erzeugt.

Ein Impulsgenerator ist ein Gerät, das schnell auftretende und konvergierende elektrische Signale, so genannte Impulse, erzeugt. Ein Aktuator, auch Aktor genannt, ist eine Antriebsvorrichtung, die verschiedene Arten von Eingangsenergie in eine physische Bewegung umwandelt.

Ein Aktuator, auch Aktor genannt, ist eine Antriebsvorrichtung, die verschiedene Arten von Eingangsenergie in eine physische Bewegung umwandelt.