Was ist ein magnetischer Sensor?

Magnetische Sensoren sind Sensoren, die Magnetismus erkennen.

Magnetische Sensoren sind Sensoren, die Magnetismus erkennen.

Sie werden eingesetzt, um den von Dauermagneten und Elektromagneten erzeugten Magnetismus sowie den Erdmagnetismus zu erkennen. Magnetische Sensoren können magnetische Vektoren (Größe und Richtung) erkennen.

Anwendungen magnetischer Sensoren

Magnetische Sensoren werden in den letzten Jahren in einer Vielzahl von Anwendungen eingesetzt, von Verbraucherprodukten bis hin zu Industrieanlagen.

Ein typisches Beispiel sind Smartphones. Sie werden zur Richtungserkennung bei Kartierungs- und Orientierungsanwendungen eingesetzt.

Auch in der Industrie und Forschung werden sie häufig eingesetzt, um Substanzen zu untersuchen und zu erkennen, die Magnetismus erzeugen. Beispiele für Erkennungsziele sind im Folgenden aufgeführt:

- Geomagnetische Erkennung, die von der Erde erzeugt wird

- Magnetische Erkennung von Mineralien in Gesteinsschichten

- Biologische magnetische Erkennung, die von Muskeln und dem Gehirn erzeugt wird

- Magnetische Tintenerkennung zur Verhinderung von Banknotenfälschungen

- Magnetische Erkennung bei der zerstörungsfreien Prüfung von Strukturen

- Erkennung des durch elektrische Ströme erzeugten magnetischen Flusses

Die oben genannten Erkennungsmethoden können bei folgenden Produkten angewendet werden:

- Kompasse

- Rotations- und Winkelsensoren

- Magnetflusssensoren für MRI mit biomagnetischem Fluss

- Berührungslose Strommessgeräte

Funktionsweise magnetischer Sensoren

Magnetische Sensoren wandeln die Lorentzkraft des magnetischen Flusses in ein elektrisches Signal um und erfassen den magnetischen Vektor (Größe und Richtung).

Es gibt verschiedene Arten von magnetischen Sensoren, die sich grob in Hall-Sensoren mit Hall-Elementen und magnetoresistive Sensoren mit magnetoresistiven Elementen (MR) einteilen lassen.

Hall-Sensoren

Hall-Sensoren nutzen den Hall-Effekt zwischen dem Hall-Element und dem senkrechten Magnetfluss, um den magnetischen Vektor zu erfassen. Der Hall-Effekt ist ein Phänomen, bei dem eine elektromotorische Kraft im 90 °-Winkel zum magnetischen Fluss und Strom erzeugt wird, wenn ein Strom im rechten Winkel zum magnetischen Fluss erzeugt wird.

MR-Sensoren

MR-Sensoren erkennen magnetische Vektoren mit Hilfe magnetoresistiver Elemente, deren Widerstand sich ändert, wenn sie Magnetismus wahrnehmen.

Es gibt vier Arten von magnetoresistiven Elementen: Halbleitermagnetoresistive Elemente, isomere magnetoresistive Elemente, Riesenmagnetoresistive Elemente und Tunnelmagnetoresistive Elemente.

Weitere Informationen zu magnetischen Sensoren

1. Magnetische Sensoren und Kompasse

Ein Kompass ist ein Werkzeug zur Richtungsbestimmung. Dauermagnete werden seit langem verwendet, aber in den letzten Jahren haben sich elektronische Kompasse durchgesetzt, die anstelle von Dauermagneten magnetische Sensoren zur Berechnung der Richtung verwenden.

Elektronische Kompasse sind auch in Smartphones erhältlich. Ihre Rolle in Smartphones umfasst die Richtungsbestimmung durch Azimut-Apps und die Navigation in Karten-Apps.

Die meisten Karten-Apps verwenden GPS, aber die Genauigkeit der GPS-Positionsbestimmung liegt nur bei wenigen Metern. Daher ist sie für die Navigation nicht ausreichend. Außerdem können GPS-Signale in Gebieten mit schlechtem Empfang nicht empfangen werden.

Um diese Probleme zu lösen, wird das System mit einem elektronischen Kompass kombiniert, um die Richtung und den Kurs zu bestimmen und GPS-Fehler auszugleichen. Es ist auch möglich, die Kartenanzeige so einzustellen, dass die Fahrtrichtung immer nach oben zeigt.

Da der elektronische Kompass die Fahrtrichtung aus dem schwachen geomagnetischen Feld berechnet, wird die Technologie auch eingesetzt, um die Auswirkungen von magnetischen Teilen wie Lautsprechern zu kompensieren.

2. Magnetische Sensoren und Automobile

Zur Realisierung von Kontrollsystemen, die die Sicherheit und den Komfort von Fahrzeugen erhöhen, werden verschiedene Sensoren eingesetzt, wobei die magnetischen Sensoren Vorteile in Bezug auf Zuverlässigkeit und Kosten haben. Sie werden hauptsächlich in den folgenden Bereichen eingesetzt.

- Erfassung der Fahrzeuggeschwindigkeit

- Steuerung der Motordrehzahl

- ABS (Antiblockiersystem)

- Servolenkung

- Autonavigation

Die Technologie des automatischen Fahrens hat in den letzten Jahren viel Aufmerksamkeit auf sich gezogen, und die technologische Entwicklung schreitet voran, um dies mit Hilfe der KI-Technologie zu realisieren. Obwohl es noch viele Herausforderungen gibt, ziehen magnetische Markierungssysteme die Aufmerksamkeit auf sich, da sie einen Weg zur Lösung dieser Probleme darstellen.

Im Gegensatz zum vollautonomen Fahren handelt es sich bei magnetischen Markierungssystemen um führungsbasierte Systeme. Es handelt sich dabei um ein Fahrunterstützungssystem, bei dem auf der Straße angebrachte magnetische Markierungen von den magnetischen Sensoren des Fahrzeugs erkannt werden, um den aktuellen Standort zu ermitteln und den Weg des Fahrzeugs zu steuern. Es wurden Demonstrationstests zur Realisierung des automatisierten Fahrens in Linienbussen eingeleitet.

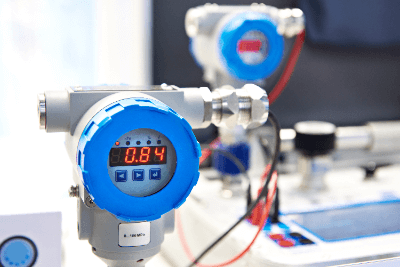

Ein Drucksensor (englisch: pressure sensor) ist ein Gerät, das den Druck eines Gases oder einer Flüssigkeit misst.

Ein Drucksensor (englisch: pressure sensor) ist ein Gerät, das den Druck eines Gases oder einer Flüssigkeit misst. Ein Bildsensor ist ein Bauteil, das Lichtinformationen in elektrische Signale umwandelt.

Ein Bildsensor ist ein Bauteil, das Lichtinformationen in elektrische Signale umwandelt. Ein Sicherungshalter ist eine Vorrichtung zum Befestigen einer Sicherung an einem Stromkreis.

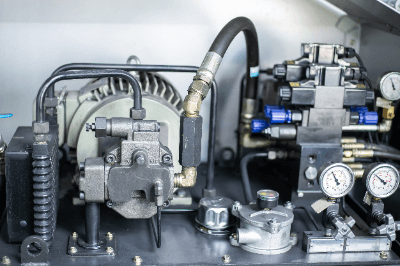

Ein Sicherungshalter ist eine Vorrichtung zum Befestigen einer Sicherung an einem Stromkreis. Hydraulische Pumpen erzeugen mechanische Energie durch den Betrieb eines Elektromotors. Wenn die hydraulische Pumpe angetrieben wird, zirkuliert Öl und wandelt mechanische Energie in Fluidenergie um. Die Fluidenergie wird manchmal auch als hydraulische Energie bezeichnet. Diese Fluidenergie ist eine Kombination aus Druck und Durchfluss, die für den hydraulischen Antrieb erforderlich sind. Der Druck drückt die Flüssigkeit nur dann, wenn keine dieser beiden Energien erzeugt wird. Wenn Öl in den hydraulischen Aktuator gelangt, wird die Fluidenergie in mechanische Energie umgewandelt. Die umgewandelte mechanische Energie wird in eine lineare oder rotierende Bewegung umgewandelt und treibt die Pumpe an.

Hydraulische Pumpen erzeugen mechanische Energie durch den Betrieb eines Elektromotors. Wenn die hydraulische Pumpe angetrieben wird, zirkuliert Öl und wandelt mechanische Energie in Fluidenergie um. Die Fluidenergie wird manchmal auch als hydraulische Energie bezeichnet. Diese Fluidenergie ist eine Kombination aus Druck und Durchfluss, die für den hydraulischen Antrieb erforderlich sind. Der Druck drückt die Flüssigkeit nur dann, wenn keine dieser beiden Energien erzeugt wird. Wenn Öl in den hydraulischen Aktuator gelangt, wird die Fluidenergie in mechanische Energie umgewandelt. Die umgewandelte mechanische Energie wird in eine lineare oder rotierende Bewegung umgewandelt und treibt die Pumpe an.