Was ist eine Biegemaschine?

Biegemaschinen sind Bearbeitungsmaschinen, die zum Biegen von dünnen Blechen verwendet werden.

Biegemaschinen sind Bearbeitungsmaschinen, die zum Biegen von dünnen Blechen verwendet werden.

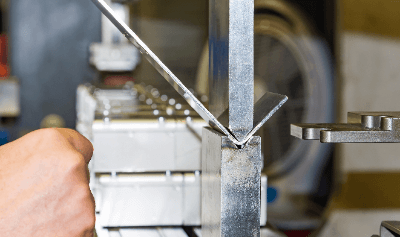

Biegemaschinen haben verschiedene Bezeichnungen, wie z. B. Abkantpressen, Bieger und Biegemaschinen. Der Mechanismus der Maschine selbst ist einfach: Wie bei einer Presse werden das Stanzwerkzeug (Oberwerkzeug) und die Matrize (Unterwerkzeug) auf und ab bewegt, um Druck auszuüben und das Blech zu biegen.

Wenn eine Matrize vorbereitet wird, die dem Druck der Auf- und Abwärtsbewegung, der Härte und Dicke des Materials und dem Biegewinkel entspricht, ist es möglich, es im gewünschten Winkel zu biegen.

Anwendungen von Biegemaschinen

Biegemaschinen werden zur Herstellung von Formen verwendet, die sich nur schwer durch Schneiden herstellen lassen oder um die Kosten zu senken. Mit Biegemaschinen wird eine breite Palette von Produkten hergestellt, die von Haushaltsgeräten über Automobilteile und Industrieprodukte bis hin zu Bauteilen aus Baumaterialien wie Aluminiumfensterflügeln reicht.

Die mit diesen Maschinen hergestellten Produkte bestehen aus dünnen Metallwerkstoffen, was bedeutet, dass sie leicht sind und in großen Mengen hergestellt werden können. In den meisten Fällen werden Biegemaschinen zum Biegen von dünnen Metallwerkstoffen eingesetzt.

Funktionsweise von Biegemaschinen

Wie bereits erwähnt, ist der Mechanismus der Biegemaschine an sich einfach: Wie bei einer Presse werden das Stanzwerkzeug (Oberwerkzeug) und die Matrize (Unterwerkzeug) auf und ab bewegt, um Druck auszuüben und das Blech zu biegen. Derzeit sind hydraulische Abkantpressen die wichtigsten Verarbeitungsmaschinen.

Bei dieser Maschine ist der Hydraulikzylinder die Antriebsstruktur für die vertikale Bewegung. Die Belastung und die Verarbeitungsgeschwindigkeit können kontrolliert werden, da das Kurbelteil nicht so weit herausragt.

Der Nachteil des Biegens besteht darin, dass die Rückfederung, die durch die plastische Verformung entsteht, aufgrund der Art des Biegens von Metall unter Druck Schwankungen in der Biegegenauigkeit verursacht. Unter Rückfederung versteht man das Phänomen der Rückkehr in die ursprüngliche Form.

Weitere Informationen zu Biegemaschinen

Arten von Biegeverfahren

Bei der Verwendung einer Biegemaschine ist es notwendig, die möglichen Biegearten zu kennen. Es gibt eine Vielzahl von Ober- und Unterwerkzeugtypen und durch die Kombination von Teilen können komplexe Biegevorgänge erzielt werden.

Die wichtigsten Biegeverfahren sind:

1. V-Biegen

Das V-Biegen ist eine Bearbeitungsmethode, bei der buchstäblich ein V-förmiger Stempel verwendet wird, um Bleche zu drücken und zu biegen. Die Matrize ist einfach und wird für eine Vielzahl von Biegeverfahren verwendet. Das V-Biegen wird je nach dem Grad des Stanzdrucks in drei Kategorien eingeteilt: V-Biegen (unteres Stanzen), V-Biegen (unteres Stanzen) und V-Biegen (unteres Stanzen).

- Bombieren

Das ist eine 90-Grad-Biegung, bei der die Biegung bis zum Boden des Stempels gedrückt wird. - Teilweises Biegen (freies Biegen)

Das ist eine Methode zur Einstellung des Biegewinkels durch Anhalten der V-Biegung in der Mitte des Stempels. - Prägebiegung (Druckbiegung)

Das ist eine Methode, bei der der Stempel wie bei einer Senkbiegung bis zum Boden gedrückt wird und dann weiterer Druck ausgeübt wird.

Im Allgemeinen gilt: Je mehr Druck beim V-Biegen ausgeübt wird, desto kleiner ist die Biegung R und die Rückfederung. Prägebiegungen sind daher am genauesten, erfordern aber den fünffachen Druck einer Senkbiegung, was zu einer höheren Abnutzung des Werkzeugs führt.

2. L-förmiges Biegen

Das L-förmige Biegen ist eine Bearbeitungsmethode zum rechtwinkligen Biegen von Blechen, bei der die Ober- und Unterseite des Blechs eingespannt und die überstehenden Teile mit einem Stempel gepresst werden. Es wird auch als „Niederhalterbiegen“ bezeichnet und da das Blech gebogen wird, während es niedergehalten wird, ist der Umformprozess stabiler als beim V-förmigen Biegen. Es ist auch möglich, lange Bleche zu biegen, die beim V-förmigen Biegen nicht gebogen werden können.

3. U-förmiges Biegen

Das U-förmige Biegen ist eine Bearbeitungsmethode, bei der Druck auf das Blech ausgeübt wird, während es von oben durch einen Stempel und von unten durch eine bewegliche Unterlage gehalten wird und das Blech während der Bearbeitung in einer U-Form in einer Linie mit den festen Plattformen auf beiden Seiten gebogen wird. Da die Biegegenauigkeit nur geringfügig variiert und die Umformung in einer einzigen Biegung möglich ist, kann die Anzahl der für das Biegen erforderlichen Arbeitsstunden reduziert werden.

Allerdings sind für jede Form beim Umformen spezielle Werkzeuge erforderlich, was die Installationskosten erhöht.

4. Z-förmiges Biegen

Z-förmiges Biegen ist ein Verfahren zum Biegen von Blechen in eine Z-Form, entweder durch zweimaliges L-Biegen (einmal gebogen, wird die Rückseite des Blechs umgedreht und erneut gebogen) oder durch Aufsetzen auf einen speziellen Stempel beim L-förmigen Biegen und einmaliges Pressen und Biegen des Blechs.

Das einmalige Formen der L-förmigen Biegung ist genauer als das zweimalige Biegen, aber die Einführungskosten sind natürlich höher.

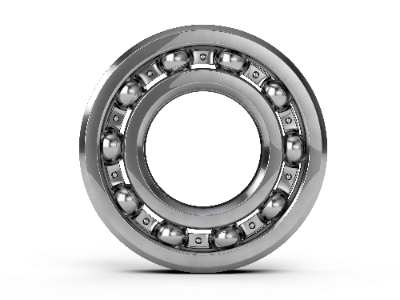

Ein Kugellager ist ein Lager, in dem Kugeln als Wälzkörper verwendet werden.

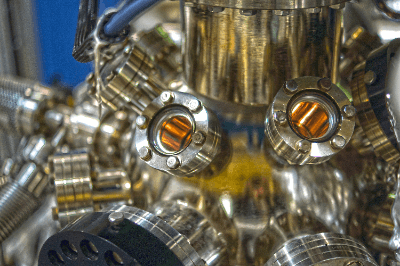

Ein Kugellager ist ein Lager, in dem Kugeln als Wälzkörper verwendet werden. Optische Steckverbinder sind Steckverbindungen für den Anschluss von Glasfaserkabeln. Sie ermöglichen die vollständige Verbindung von Glasfaserkabeln zur optischen Signalübertragung.

Optische Steckverbinder sind Steckverbindungen für den Anschluss von Glasfaserkabeln. Sie ermöglichen die vollständige Verbindung von Glasfaserkabeln zur optischen Signalübertragung. Vakuumausrüstungen sind Geräte, die mithilfe einer bestimmten Energiequelle ein Vakuum erzeugen.

Vakuumausrüstungen sind Geräte, die mithilfe einer bestimmten Energiequelle ein Vakuum erzeugen.