Was ist ein Strömungsschalter?

Strömungsschalter sind Geräte, die den momentanen Durchfluss von Fluiden wie Flüssigkeiten und Gasen erfassen.

Es gibt verschiedene Messmethoden, z. B. den Flügelradtyp, der die Durchflussmenge aus der Anzahl der Umdrehungen des Flügelrads ermittelt, den Volumen-/Massetyp, der für die Messung viskoser Flüssigkeiten geeignet ist, und den elektromagnetischen Typ, der selbst kleinste Flüssigkeitsmengen erfasst.

Wirbelfrequenz-Durchflussmesser haben einen relativ geringen Druckabfall und können zur Messung einer Vielzahl von Flüssigkeiten, Gasen und der oben genannten Stoffe verwendet werden. Da sie eine Vielzahl von Flüssigkeiten mit hoher Genauigkeit erfassen können, wird erwartet, dass sie sich in Zukunft noch stärker durchsetzen werden.

Anwendungen von Strömungsschaltern

Strömungsschalter werden in Herstellungsprozessen für Industriemaschinen, in Managementanwendungen für Konsumgüter und in medizinischen Einrichtungen eingesetzt. Strömungsschalter sind Sensoren, die die momentane Durchflussrate einer Flüssigkeit oder eines Gases messen. Die Genauigkeit der Messung hängt weitgehend vom Produkt und dem Erfassungsmechanismus ab.

Besonders hochpräzise Produkte werden in Industriemaschinen eingesetzt, um winzige Änderungen des Flüssigkeitsstands zu überwachen, wie sie während des Herstellungsprozesses erforderlich sind. Eine weitere Anwendung ist die Messung von Schmierflüssigkeiten, wie z. B. Öl in Getrieben für Automobilanwendungen, die Messung von Flüssigkeitseigenschaften in Fahrzeugen und die Steuerung von Klimaanlagen für Verbraucherprodukte.

Funktionsweise von Strömungsschaltern

Strömungsschalter gibt es mit verschiedenen Erfassungsmethoden. Die drei gängigsten Methoden sind Thermistor, Kalman-Wirbel und MEMS.

1. Thermistor-Strömungsschalter

Bei Thermistor-Strömungsschaltern befindet sich ein beheizter Thermistor im Strömungsweg, der beim Durchfließen der Flüssigkeit Wärme vom Thermistor aufnimmt. Der Anstieg des Widerstands aufgrund der Wärmeabnahme im Thermistor steht in einem bestimmten Verhältnis zur Strömungsgeschwindigkeit, was zur Messung der Strömungsgeschwindigkeit verwendet wird.

2. Kalman-Wirbelstromschalter

Der Kalman-Wirbelstromschalter macht sich das Schwingungsphänomen der Flüssigkeit zunutze. Wenn ein stabförmiges Objekt in die Strömung eingebracht wird, wird es zu einem Wirbelgenerator und stromabwärts werden wechselnde Wirbel erzeugt.

Diese Wirbel sind unter bestimmten Bedingungen sehr stabil und ihre Frequenz ist proportional zur Strömungsgeschwindigkeit, so dass die Durchflussmenge anhand der Frequenzauswertung berechnet werden kann.

3. MEMS-Verfahren

MEMS-Strömungsschalter verfügen über eine Methode zur Durchflussmessung hauptsächlich für Gase: Die Ortsabhängigkeit des Widerstands des MEMS von der Strömung ist proportional zur Strömungsgeschwindigkeit der Flüssigkeit, so dass die Strömungsrichtung und -geschwindigkeit durch Berechnung aus dem Widerstandswert gemessen werden kann.

Weitere Informationen zu Strömungsschaltern

1. Strömungsschalter und Pumpen

Strömungsschalter, die ähnlich wie Strömungsschalter funktionieren, sind Schalter, die durch Erfassen des Flüssigkeitsstroms arbeiten. Strömungsschalter werden eingesetzt, wenn eine EIN/AUS-Erkennung des Flüssigkeitszustands erforderlich ist, denn wenn die Pumpe läuft, fließt die Flüssigkeit, und wenn die Pumpe stoppt, stoppt auch der Fluss.

In den meisten Fällen wird das System über den Zustand des Flüssigkeitsstroms gesteuert, so dass eine Pumpe, die den Flüssigkeitsstrom erzeugt, und ein Strömungsschalter, der den Strom erfasst, in Kombination verwendet werden. Strömungsschalter und Pumpen sind so konzipiert, dass sie als Set verwendet werden können und daher gut zusammenarbeiten.

2. Unterschied zwischen Strömungsschaltern und Durchflussmessern

Strömungsschalter sind Schalter, die den Durchfluss einer Flüssigkeit erkennen und daher entweder ein- oder ausgeschaltet sind. In Bezug auf die Spannung sind sie entweder L (niedrig) oder H (hoch), in Bezug auf die vom Mikrocontroller verarbeiteten Informationen sind sie entweder 0 oder 1 und in Bezug auf die Anzeige haben sie nur zwei Zustände: in Betrieb oder gestoppt, und werden für digitale Betriebsanwendungen verwendet.

Im Gegensatz dazu ist ein Durchflussmesser ein analoges Gerät, das die Geschwindigkeit oder den Durchfluss einer Flüssigkeit selbst misst und daher auf analoge Weise arbeitet. Die angezeigten Messergebnisse sind kontinuierlich, z. B. die Anzahl der Liter pro Minute, und die Messergebnisse werden als numerische Werte angezeigt.

Die Erfassungsmethode von Durchflussschaltern ist sehr einfach: Steigt der Pegel einer Flüssigkeit wie z. B. Wasser im Detektor, steigt ein schwimmender Teil der Flüssigkeit, der so genannte Schwimmer, mit dem Wasserstand an und schaltet sich ab, wenn er einen Schwellenwert erreicht. Im Gegensatz dazu gibt es neben dem Schwimmerschalter eine Vielzahl von Verfahren zur Erkennung von Durchflussmengen, wie z. B. Differenzdruckverfahren. Es ist wichtig, das am besten geeignete Verfahren je nach der erforderlichen Messgenauigkeit und den Bedingungen auszuwählen.

Eine Graviermaschine ist ein Gerät zum Aufdrucken von Buchstaben oder Mustern auf Gegenstände aus verschiedenen Materialien und Formen.

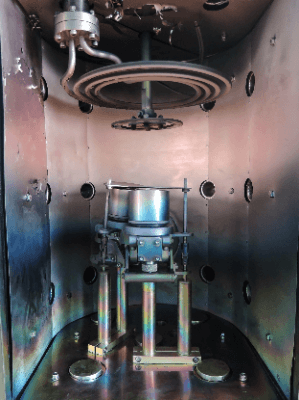

Eine Graviermaschine ist ein Gerät zum Aufdrucken von Buchstaben oder Mustern auf Gegenstände aus verschiedenen Materialien und Formen. Vakuumbeschichtungsgeräte werden für die Vakuumbeschichtung (VD) verwendet, bei der eine Substanz unter vermindertem Druck verdampft wird, um einen Film auf einem Gegenstand zu bilden.

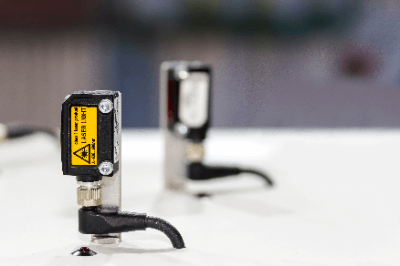

Vakuumbeschichtungsgeräte werden für die Vakuumbeschichtung (VD) verwendet, bei der eine Substanz unter vermindertem Druck verdampft wird, um einen Film auf einem Gegenstand zu bilden. Ein Messungs- und Inspektionsgerät ist ein Gerät, das Abmessungen misst, indem ein Laser oder anderes Licht von der Projektionsseite aus auf das Messobjekt gestrahlt wird.

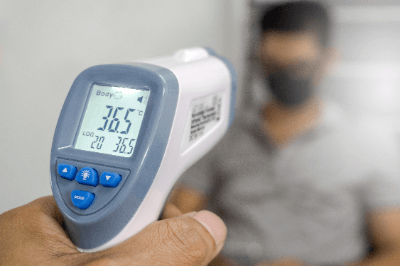

Ein Messungs- und Inspektionsgerät ist ein Gerät, das Abmessungen misst, indem ein Laser oder anderes Licht von der Projektionsseite aus auf das Messobjekt gestrahlt wird. Ein Strahlungsthermometer ist ein Gerät, das die Temperatur misst, indem es die von einer Substanz abgegebene Infrarotstrahlung erfasst.

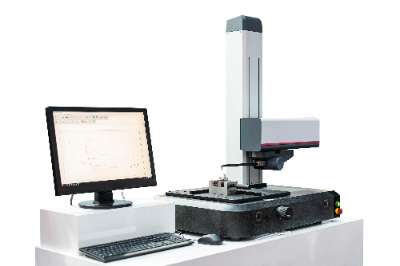

Ein Strahlungsthermometer ist ein Gerät, das die Temperatur misst, indem es die von einer Substanz abgegebene Infrarotstrahlung erfasst. Formmessmaschinen sind Geräte zur Erfassung, Analyse und Messung der Konturform einer Objektoberfläche durch genaues Abtasten ihrer Form.

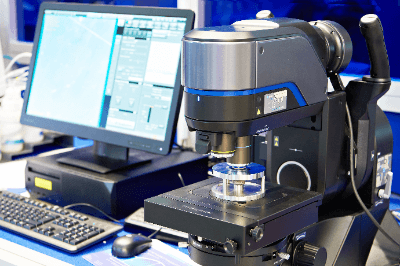

Formmessmaschinen sind Geräte zur Erfassung, Analyse und Messung der Konturform einer Objektoberfläche durch genaues Abtasten ihrer Form. Industriemikroskope werden für die Prozesskontrolle und -analyse bei der Herstellung von Halbleitern, elektronischen Bauteilen und

Industriemikroskope werden für die Prozesskontrolle und -analyse bei der Herstellung von Halbleitern, elektronischen Bauteilen und