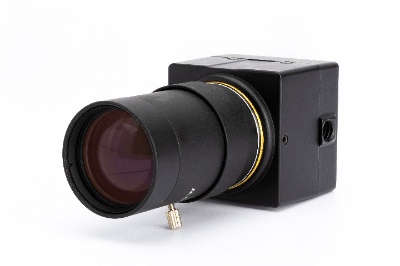

Was ist eine Industriekamera?

Industriekameras sind Kameras, die in Fabriken und zu Sicherheitszwecken eingesetzt werden.

Es gibt zwei Haupttypen von Industriekameras: Überwachungs- und Bildverarbeitungskameras. Überwachungskameras werden häufig zu Überwachungszwecken eingesetzt.

Ein Monitor ist an die Kamera angeschlossen und ein Mensch beobachtet das Objekt visuell. Neben Überwachungskameras werden auch Kameras für digitale Mikroskope als Industriekameras für die Überwachung eingesetzt.

Industriekameras für das maschinelle Sehen werden in die Herstellungsprozesse verschiedener Industrieprodukte integriert und erkennen Informationen anstelle von Menschen. Ein Computer verarbeitet die erfassten Bilddaten auf verschiedene Weise und erstellt eine Analyseausgabe. Industriekameras für die industrielle Bildverarbeitung werden zum Beispiel für die automatische Inspektion eingesetzt.

Anwendungen von Industriekameras

Industriekameras für die Überwachung werden in Sicherheitskameras, Überwachungskameras, Fahrzeugrekordern, Digitalmikroskopen usw. eingesetzt und sind in erster Linie für die visuelle Beobachtung von Objekten durch Menschen gedacht.

Industriekameras für die maschinelle Bildverarbeitung werden hauptsächlich in Fertigungsprozessen eingesetzt. Sie werden in Inspektionssysteme integriert, in denen die von Industriekameras aufgenommenen Bilder von einem Computer im Auftrag des Menschen analysiert werden, um beispielsweise Inspektionsergebnisse zu ermitteln.

Zu den vielfältigen Anwendungen gehören die Inspektion auf Defekte und Fremdkörper, die Bestimmung von Abfüllkriterien für Flüssigkeitsbehälter, das Lesen von Barcodes und die Zeichenerkennung in der Automobil-, Medizin-, Elektro- und Elektronik-, Logistik- und Druckbranche.

Funktionsweise von Industriekameras

Industriekameras bestehen, wie die von uns verwendeten Digitalkameras, aus einem Objektiv und einem Kameragehäuse. Das durch das Objektiv einfallende Licht wird durch den Bildsensor im Kameragehäuse in digitale Daten umgewandelt.

Der Bildsensor kann nicht nur sichtbares Licht, sondern auch Infrarot-, Ultraviolett- und Röntgenstrahlen erkennen. Die Leistung des Bildsensors wird durch die Größe, die Anzahl der Pixel und das Abtastverfahren bestimmt.

Auswahl einer Industriekamera

Die meisten Industriekameras haben nur einen begrenzten Anwendungsbereich, daher ist es wichtig, eine Kamera auszuwählen, die die Mindestanforderungen an die Leistung erfüllt. Hier sind die drei wichtigsten Punkte:

1. Bestehende Notwendigkeit, das Bild auf einer Oberfläche zu erfassen

Wie Verbraucherkameras können auch Industriekameras entweder Flächenkameras sein, die ein Bild eines bestimmten Bereichs erfassen oder Zeilenkameras. Zeilensensorkameras haben nur eine Reihe von Elementen, aber durch Bewegen des Objekts ist es möglich, einen Gesamtüberblick über das Produkt zu erhalten.

Bei zylindrischen Objekten kann das Produkt gedreht werden und bei flachen Produkten kann das gesamte Produktbild erfasst werden, indem das Produkt parallel bewegt wird. Für die Überwachung und Inspektion von Produktionslinien können Zeilensensorkameras diese Aufgabe erfüllen, ohne dass Flächenkameras erforderlich sind.

2. Benötigte Bildart

Die Art der benötigten Industriekameras hängt von der Farbinformation, der Auflösung und der Erfassungsgeschwindigkeit des gewünschten Bildes ab. Wenn nur die Form des Objekts bestimmt werden soll, ist es kein Problem, wenn anstelle von Farbinformationen monochrome Informationen gewonnen werden können. Ist die Auflösung höher als nötig, wird der Preis der Kamera hoch sein und die Datenmenge steigen. Auch muss die Datenmenge groß genug sein, um verarbeitet werden zu können, wenn die Anzahl der zu prüfenden Produkte steigt.

3. Schnittstellen

Man muss sich auch darüber im Klaren sein, wie die aufgenommenen Bilder und Videos erfasst werden sollen. Typische Schnittstellen für Industriekameras sind USB, CameraLink und Gigabit Ethernet. Diese unterscheiden sich in Bezug auf die maximale Übertragungsgeschwindigkeit, aber auch in Bezug auf die Kabellänge.

USB, das auch in PCs häufig verwendet wird, kann bis zu 3 m (USB 3.0), CameraLink bis zu 10 m und Gigabit Ethernet bis zu 100 m betragen.

Weitere Informationen zu Industriekameras

Unterschiede zwischen den Bildsensor-Abtastverfahren

Es gibt das Zeilensprungverfahren und das progressive Abtastverfahren. Das Zeilensprungverfahren schneidet das Bild horizontal und unterteilt es in gerade und ungerade Abschnitte.

Es wird für Überwachungszwecke verwendet, z. B. für Überwachungskameras, da es fließende Bewegungen darstellen kann. Progressive Systeme zeigen die unterteilten Abschnitte auf einmal an.

Da es sich durch die Erfassung des Augenblicks auszeichnet, wird es für maschinelle Bildverarbeitungsanwendungen in Fertigungsprozessen verwendet.

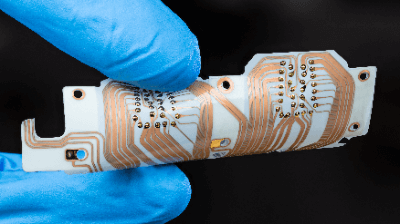

FPCs sind flexible Leiterplatten. Sie zeichnen sich durch ihre Papierdünne und Weichheit aus. Da sie leichter, kleiner und wirtschaftlicher sind als normale Substrate, haben sie in den letzten Jahren weite Verbreitung gefunden.

FPCs sind flexible Leiterplatten. Sie zeichnen sich durch ihre Papierdünne und Weichheit aus. Da sie leichter, kleiner und wirtschaftlicher sind als normale Substrate, haben sie in den letzten Jahren weite Verbreitung gefunden.