Was ist ein Magnetrührstäbchen?

Ein Magnetrührstäbchen ist ein Laborinstrument, das aus kleinen Magneten besteht und zum Rühren von Flüssigkeiten verwendet wird.

Er wird manchmal auch als Magnetrührstab bezeichnet. Die gebräuchlichste Art, ein Magnetrührstäbchen zu verwenden, besteht darin, einen Behälter mit einem Magnetrührstäbchen auf den Magnetrührer zu stellen und das Magnetrührstäbchen zu drehen. Das Magnetrührstäbchen im Behälter dreht sich mit der Bewegung der Magnete im Magnetrührstäbchen und rührt so die Flüssigkeit um.

Anwendungen von Magnetrührstäbchen

Magnetrührstäbchen werden in der Chemie, Biologie, Pharmazie, Medizin und in allen anderen Bereichen der Forschung, Entwicklung und Analyse eingesetzt, in denen das Rühren von Flüssigkeiten erforderlich ist.

Sie haben den Vorteil, dass sie effizienter sind als einfache Stabmagnete. Außerdem sind sie einfacher zu handhaben als elektrische Rührwerke mit Getriebe, da sie keine beweglichen Außenteile haben, die brechen oder verschleißen könnten. Um gute Rührbedingungen zu erreichen, ist es wichtig, die Geschwindigkeit des Magnetrührers fein abzustimmen.

Es ist jedoch schwierig, viskose Flüssigkeiten oder dicke Suspensionen zu rühren, und zum Rühren größerer Volumina oder viskoserer Flüssigkeiten sollten Magnetrührstäbchen unterschiedlicher Form und Größe verwendet werden.

Funktionsweise von Magnetrührstäbchen

Magnetrührstäbchen werden in der Regel in Kombination mit einem Magnetrührer verwendet. Der Mechanismus, mit dem Magnetrührer und Magnetrührstäbchen die Flüssigkeit im Behälter umrühren, funktioniert wie folgt:

- Flüssigkeit und Magnetrührstäbchen werden in den Magnetrührstäbchenbehälter gegeben und dieser auf den Magnetrührer gestellt

- Im Inneren des Magnetrührers befindet sich ein Magnet, so dass sich das Magnetrührstäbchen und der Magnet im Inneren des Magnetrührers gegenseitig anziehen

- Wenn der Magnetrührer eingeschaltet wird, beginnt der Magnet im Inneren des Magnetrührers zu rotieren, und das Magnetrührstäbchen dreht sich mit

- Durch die Drehung des Magnetrührstäbchen wird die Flüssigkeit umgerührt

Da das Magnetrührstäbchen klein ist, kann es leichter gereinigt und sterilisiert werden als andere Geräte oder Rührstäbe. Beim Mischen von zähflüssigen Flüssigkeiten oder dicken Lösungen ist es jedoch besser, eine andere Rührmethode zu verwenden, da die Rührkraft möglicherweise nicht ausreichend ist.

Es kann ein Behälter verwendet werden, der keine komplizierte Abdichtung oder andere Bedingungen erfordert und den Magnetismus nicht beeinträchtigt. Üblicherweise werden Laborglasgeräte wie Fläschchen oder Bechergläser verwendet.

Außerdem sind Magnetrührstäbchen normalerweise mit Teflon oder Glas beschichtet und chemisch inert. Sie verunreinigen das Gemisch nicht und reagieren während des Mischens nicht mit ihm.

Arten von Magnetrührstäbchen

Die Rührleistung der Magnetrührstäbchen hängt von der zu rührenden Flüssigkeit und der Form des Behälters ab. Im Handel sind verschiedene Formen erhältlich, deren Größe von einigen Millimetern bis zu mehreren Zentimetern reicht.

1. Magnetrührstäbchen in Stabform

Dies ist das am häufigsten verwendete und gängigste Magnetrührstäbchen. Er wird zum Rühren von Behältern mit flachem Boden, wie z. B. Bechergläsern, verwendet.

2. Ellipsenförmiges Magnetrührstäbchen

Dieses Magnetrührstäbchen ist konisch wie ein Football. Die spitz zulaufende Struktur ermöglicht ein gleichmäßiges Rühren in Rundkolben und Auberginenflaschen.

3. Achteckige Magnetrührstäbchen

Es zeichnet sich durch seinen achteckigen Querschnitt und ein zentrales Band für die Rotation aus. Das zentrale Band verhindert, dass das Magnetrührstäbchen während des Rührens gegen den Behälter stößt.

4. Magnetrührstäbchen in Dreiecksform

Dieses Magnetrührstäbchen hat einen dreieckigen Querschnitt. Er hat eine starke Rührkraft und wird zum Rühren von Flüssigkeiten mit Sedimenten oder Flüssigkeiten mit hoher Viskosität verwendet.

5. Magnetrührstäbchen in Kreuzform

Dieses Magnetrührstäbchen ist von oben gesehen kreuzförmig. Das kreuzförmige Magnetrührstäbchen kann beim Rühren einen Wirbel erzeugen und besitzt daher eine starke Rührkraft.

Auswahl eines Magnetrührstäbchens

Die Auswahl der Magnetrührstäbchen richtet sich nach der Menge und Beschaffenheit des zu rührenden Materials, dem zu verwendenden Behälter und der Leistung des Rührmotors. Obwohl es viele verschiedene Arten von Magnetrührstäbchen gibt, ist es empfehlenswert, den Verwendungszweck zu klären und die Informationen in den Magnetrührstäbchenspezifikationen als Leitfaden für die Auswahl zu verwenden.

Im Folgenden finden Sie Beispiele für Magnete in Magnetrührstäbchen:

1. Neodym-Magnet

Dieser Magnet wird durch das Zusammensintern von Neodym, Kohlenstoff und Bor hergestellt. Er weist einen hohen Magnetismus unter den Dauermagneten auf. Die Nachteile sind sein hoher Preis und die Tatsache, dass sich sein Magnetismus mit der Temperatur ändert. Er sollte bei 80 °C oder darunter verwendet werden.

2. Ferrit-Magnet

Dieser Magnet wird durch das Zusammensintern von Eisenoxid und Barium hergestellt. Er weist nicht nur einen stabilen Magnetismus auf, sondern ist auch preiswert. Diese Magnete sind leicht für große Gegenstände zu verwenden.

3. Samarium-Kobalt-Magnet

Dieser Magnet wird durch die Kombination von Samarium und Kobalt hergestellt. Da er ein seltenes Metall verwendet, ist er noch teurer als Neodym-Magnete. Er wird manchmal als Material für Magnetrührstäbchen verwendet, da sein Magnetismus auch bei hohen Temperaturen stabil ist.

4. Seltenerdmagnete

Diese Magnete werden durch Sintern von Neodym, Bor und Eisen hergestellt und haben die besten magnetischen Eigenschaften. Aufgrund ihrer Tieftemperatureigenschaften müssen sie bei Temperaturen unter 80 °C verwendet werden. Sie werden als starke magnetische Magnetrührstäbchen oder als superstarke magnetische Magnetrührstäbchen verwendet.

Weitere Informationen über Magnetrührstäbchen

1. Vermeidung von Verunreinigungen durch Magnetrührstäbchen

Das Magnetrührstäbchen ist ein Gerät, das leicht verunreinigt werden kann. Nach dem Entfernen aus der Lösung sollten sie mit einer geeigneten Methode gereinigt werden, die die verwendete Lösung entfernt.

Vergewissern Sie sich vor der Verwendung, dass die Oberfläche sauber ist, und entsorgen Sie vergilbte Teile.

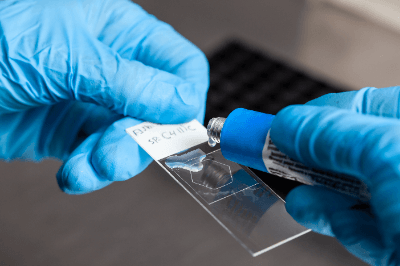

2. Entnahme des Rotors

Entfernen Sie den Rotor nach dem Gebrauch, indem Sie einen Magneten von außerhalb des Behälters anbringen oder einen Stab mit Magneten verwenden. Berühren Sie ihn nach der Entnahme nicht unbeabsichtigt und waschen Sie ihn.

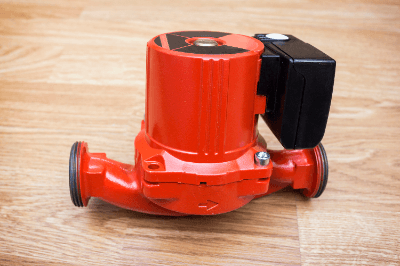

Umwälzpumpen sind Pumpen, die zur Umwälzung von Flüssigkeiten verwendet werden.

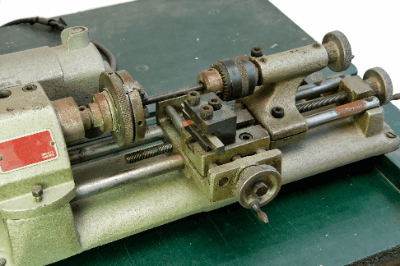

Umwälzpumpen sind Pumpen, die zur Umwälzung von Flüssigkeiten verwendet werden. Eine Tischdrehmaschine ist eine Maschine, mit der Metall oder andere Materialien in zylindrische Formen geschnitten werden können.

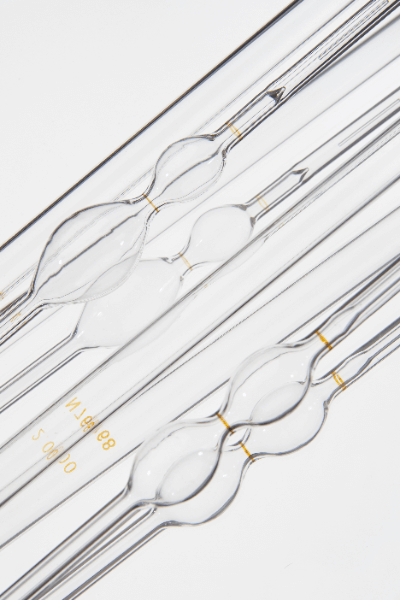

Eine Tischdrehmaschine ist eine Maschine, mit der Metall oder andere Materialien in zylindrische Formen geschnitten werden können. Ein kinematisches Viskosimeter ist ein Gerät zur Messung der kinematischen Viskosität, d. h. der Viskosität geteilt durch die Dichte eines Objekts. Viskosimeter lassen sich grob in Rotationsviskosimeter, Kugelfallviskosimeter und Kapillarviskosimeter einteilen, wobei die kinetische Viskosität hauptsächlich mit dem Kapillarviskosimeter gemessen wird. Die kinematische Viskosität kann berechnet werden, indem man eine Flüssigkeit in ein sehr dünnes Kapillarrohr gießt und die Zeit misst, die die Flüssigkeit benötigt, um bis zu einem bestimmten Punkt abzufließen. Es handelt sich um ein kostengünstiges Gerät, mit dem relativ genau gemessen werden kann, aber die Kapillare muss gereinigt und ausreichend getrocknet werden.

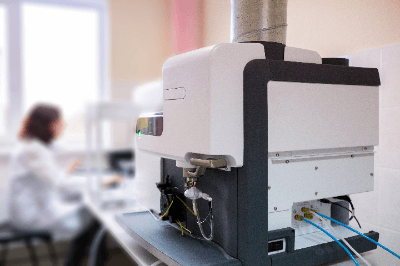

Ein kinematisches Viskosimeter ist ein Gerät zur Messung der kinematischen Viskosität, d. h. der Viskosität geteilt durch die Dichte eines Objekts. Viskosimeter lassen sich grob in Rotationsviskosimeter, Kugelfallviskosimeter und Kapillarviskosimeter einteilen, wobei die kinetische Viskosität hauptsächlich mit dem Kapillarviskosimeter gemessen wird. Die kinematische Viskosität kann berechnet werden, indem man eine Flüssigkeit in ein sehr dünnes Kapillarrohr gießt und die Zeit misst, die die Flüssigkeit benötigt, um bis zu einem bestimmten Punkt abzufließen. Es handelt sich um ein kostengünstiges Gerät, mit dem relativ genau gemessen werden kann, aber die Kapillare muss gereinigt und ausreichend getrocknet werden. Spektrometer ist ein Oberbegriff für ein Analysegerät, das die Zusammensetzung und die Eigenschaften einer Substanz durch Messung des von der Substanz emittierten oder absorbierten Lichts untersuchen kann.

Spektrometer ist ein Oberbegriff für ein Analysegerät, das die Zusammensetzung und die Eigenschaften einer Substanz durch Messung des von der Substanz emittierten oder absorbierten Lichts untersuchen kann. Optische Klebstoffe sind Klebstoffe, die zum Zusammenfügen und Montieren optischer Komponenten verwendet werden. Sie werden bei der Herstellung optischer Linsen, optischer Fasern usw. verwendet. Am häufigsten sind UV-härtende Klebstoffe, die durch Bestrahlung mit ultraviolettem Licht sofort gehärtet werden können. In der heutigen Welt der expandierenden optischen Kommunikation gibt es viele Geräte, in denen Optik zum Einsatz kommt, und die Nachfrage nach Optischen Klebstoffen, die optische Komponenten verbinden können, steigt. In Zukunft werden optische Klebstoffe mit noch niedrigeren Kosten und höherer Leistung entwickelt werden.

Optische Klebstoffe sind Klebstoffe, die zum Zusammenfügen und Montieren optischer Komponenten verwendet werden. Sie werden bei der Herstellung optischer Linsen, optischer Fasern usw. verwendet. Am häufigsten sind UV-härtende Klebstoffe, die durch Bestrahlung mit ultraviolettem Licht sofort gehärtet werden können. In der heutigen Welt der expandierenden optischen Kommunikation gibt es viele Geräte, in denen Optik zum Einsatz kommt, und die Nachfrage nach Optischen Klebstoffen, die optische Komponenten verbinden können, steigt. In Zukunft werden optische Klebstoffe mit noch niedrigeren Kosten und höherer Leistung entwickelt werden.