¿Qué es un Gato Hidráulico?

Es una herramienta para levantar objetos pesados utilizando energía hidráulica.

Gracias a la hidráulica, se pueden levantar fácilmente objetos de varias toneladas o más con la fuerza humana. Los sistemas hidráulicos, que pueden proporcionar grandes fuerzas con poca potencia, se utilizan en muchas máquinas y son indispensables en la industria de la maquinaria y en otros sectores.

En los últimos años, la IoT se ha utilizado en algunos proyectos de construcción, y se han desarrollado sistemas para gatos hidráulicos que permiten comprobar los datos de los gatos hidráulicos instalados en un smartphone o PC, sin necesidad de comprobar visualmente los datos in situ.

Usos de los Gatos Hidráulicos

El uso más conocido de los gatos hidráulicos es la elevación de vehículos para su mantenimiento. Mientras que los gatos mecánicos pueden utilizarse para vehículos más pequeños, los gatos hidráulicos suelen emplearse para vehículos más pesados de tamaño medio y grande.

Además de para levantar objetos pesados, los hatos hidráulicos también pueden utilizarse para otras muchas acciones, como empujar, expandir y posicionar objetos. Como resultado, son ampliamente utilizados para salvar vidas durante desastres, trabajos de construcción y montaje de maquinaria de gran precisión.

Principios de los Gatos Hidráulicos

Se basan en el principio de Pascal. El principio de Pascal se refiere al principio de que cuando un fluido está confinado en un recipiente cerrado y se aplica presión a una parte del mismo, el aumento de presión se transmite en todas las direcciones del fluido sin aumento ni disminución.

En un gato hidráulico, dos pistones, uno más pequeño y otro más grande, están conectados por un tubo de conexión, que está lleno de aceite. Los pistones pequeño y grande tienen áreas de sección transversal diferentes, A1 y A2 respectivamente. Cuando se aplica una fuerza F1 al pistón pequeño, se genera una presión P. Esta presión P se transmite a través del tubo de conexión. Esta presión P se transmite a través del tubo de unión a la superficie inferior del pistón mayor con la misma fuerza. A continuación, se aplica una fuerza ascendente F2 al pistón mayor.

La presión se expresa como “fuerza/área” y la expresión para la presión P en este momento es “P=F1/A1=F2/A2” del principio de Pascal. La fuerza F2 aplicada al pistón más grande es “F2= (A2/A1) × F1”, lo que demuestra que la fuerza se amplifica en proporción a la relación de área transversal del pistón. Esto permite a los gatos hidráulicos levantar objetos grandes con poca fuerza.

Tipos de Gatos Hidráulicos

Los dos principales tipos de gatos hidráulicos en uso son:

1. Gatos de Tijera

Los gatos de tijera son gatos de pantógrafo con funciones hidráulicas. A diferencia de los auténticos gatos manuales, se pueden elevar fácilmente utilizando energía hidráulica. Debido a su forma compacta, son cómodos de transportar y se recomiendan para su uso dentro del vehículo.

2. Gatos de Suelo

Los gatos de suelo tienen un cuerpo vertical con una palanca para elevar el vehículo. Presentan una gran huella en el suelo y una excelente estabilidad, y son adecuados para levantar con gatos vehículos grandes. Sin embargo, sus desventajas son que requieren más espacio de trabajo que los gatos de tijera y que no son adecuados para el transporte debido a su peso.

Cómo Elegir un Gatos Hidráulicos

Existen varios tipos de gatos hidráulicos de diferentes fabricantes. Es importante conocer las características de cada tipo y comprar el que mejor se adapte al propósito de uso.

1. Capacidad de Carga

A la hora de elegir la capacidad de carga de un gatos hidráulicos, es necesario comprobar el peso del objeto a elevar: un coche de 2 t puede elevarse con seguridad si la carga máxima es de 2,5 t o más. Se recomienda elegir gatos hidráulicos con una carga máxima superior al peso de lo que se va a elevar.

2. Posiciones más Altas y más Bajas

Al elevar un vehículo con gatos hidráulicos, la altura máxima que se puede elevar se denomina “posición más alta” y la posición más baja se denomina “posición más baja”. Si el coche tiene una altura de vehículo baja con piezas aerodinámicas, debe elegir un tipo con una posición mínima baja, mientras que si el coche tiene una altura de vehículo alta, como un monovolumen o un todoterreno, debe elegir un tipo con una posición máxima alta.

Cuando compre un gato, compruebe previamente la altura del vehículo para evitar problemas por una altura incorrecta del gato.

3. Material del Producto

El material de los gatos hidráulicos debe ser “acero” cuando se trabaja en un garaje y “aluminio” si se va a montar en un coche. El material de aluminio pesa aproximadamente la mitad que el de acero, por lo que es más ligero y portátil.

El material de acero es robusto y soporta bien la carrocería del vehículo, por lo que es adecuado para tareas como la elevación de dos ruedas. A la hora de elegir un gato hidráulico, es aconsejable tener en cuenta tanto el material como la capacidad de carga.

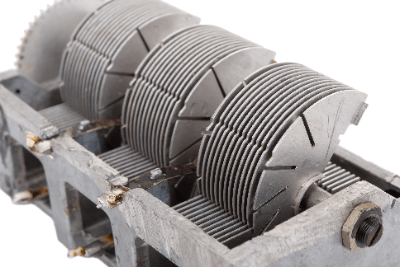

Ein variabler Kondensator ist ein Kondensator mit einer Struktur, die es ermöglicht, seine Kapazität zu verändern.

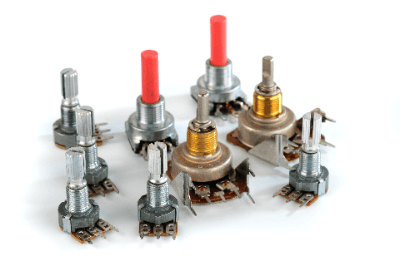

Ein variabler Kondensator ist ein Kondensator mit einer Struktur, die es ermöglicht, seine Kapazität zu verändern. Ein variabler Widerstand ist ein Widerstand, dessen Widerstandswert frei variiert werden kann.

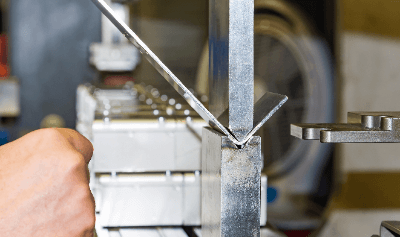

Ein variabler Widerstand ist ein Widerstand, dessen Widerstandswert frei variiert werden kann. Biegemaschinen sind Bearbeitungsmaschinen, die zum Biegen von dünnen Blechen verwendet werden.

Biegemaschinen sind Bearbeitungsmaschinen, die zum Biegen von dünnen Blechen verwendet werden. Ein Kugellager ist ein Lager, in dem Kugeln als Wälzkörper verwendet werden.

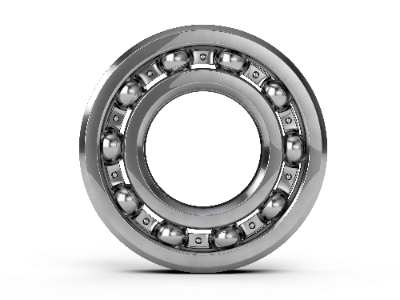

Ein Kugellager ist ein Lager, in dem Kugeln als Wälzkörper verwendet werden. Optische Steckverbinder sind Steckverbindungen für den Anschluss von Glasfaserkabeln. Sie ermöglichen die vollständige Verbindung von Glasfaserkabeln zur optischen Signalübertragung.

Optische Steckverbinder sind Steckverbindungen für den Anschluss von Glasfaserkabeln. Sie ermöglichen die vollständige Verbindung von Glasfaserkabeln zur optischen Signalübertragung.