Was ist ein Hydraulikwerkzeug?

Hydraulikwerkzeuge sind Elektrowerkzeuge, die mit einem Hydrauliksystem arbeiten.

Hydraulikwerkzeuge sind Elektrowerkzeuge, die mit einem Hydrauliksystem arbeiten.

Sie erzeugen einen hohen Druck und werden für mechanische Arbeiten verwendet.

Hydraulikwerkzeuge können sowohl manuell als auch elektrisch betrieben werden. Manuelle Hydraulikwerkzeuge erzeugen den Druck durch die manuelle Betätigung einer Pumpe, benötigen also keinen Stromanschluss und können im Freien oder auf der Baustelle eingesetzt werden.

Elektrisch betriebene Hydraulikwerkzeuge hingegen verwenden einen Elektromotor für den Antrieb der Pumpe, was sie schneller und effizienter macht. Elektrische Hydraulikwerkzeuge haben den zusätzlichen Vorteil, dass sie sicherer sind, da sie mit einer automatischen Druckkontrolle und Leckageverhütung ausgestattet sein können.

Anwendungen von Hydraulikwerkzeugen

Hydraulikwerkzeuge werden hauptsächlich zum Heben und Tragen schwerer Gegenstände verwendet, z. B. hydraulische Wagenheber und Hebevorrichtungen. Sie werden auch häufig zum Schneiden und Bohren von Metall, zum Biegen und Pressen von Metall, zum Quetschen von Kabeln und Rohren, zum Verlegen von Eisenbahnschienen, zum Eingraben unterirdischer Rohre, zum Festmachen und Schleppen von Schiffen sowie zur Reparatur und Wartung von Fahrzeugen eingesetzt.

Zu den Werkzeugtypen gehören hydraulische Schneidgeräte, hydraulische Stanzen, hydraulische Pressen, hydraulische Biegegeräte, hydraulische Presswerkzeuge, hydraulische Schienenschieber, hydraulische Grabenzieher, hydraulische Winden, hydraulische Wagenheber, hydraulische Pressen und hydraulische Schraubendreher.

Merkmale von Hydraulikwerkzeugen

Vorteile

Hydraulikwerkzeuge sind bei ihrer Arbeit sehr effizient, da sie mit kleinen Hydraulikzylindern große Kräfte erzeugen können. Durch die Einstellung des Drucks im Hydrauliksystem können Hydraulikwerkzeuge auch sehr präzise Kraft erzeugen und Geschwindigkeit und Hub steuern.

Außerdem arbeitet das Hydrauliksystem mit einem flüssigen Medium, was bedeutet, dass die Komponenten einem geringeren Verschleiß unterliegen und über einen langen Zeitraum hinweg eine hohe Leistung beibehalten. Hydraulikwerkzeuge zeichnen sich auch durch ihren einfachen Aufbau aus, was zu weniger Ausfällen führt und sie sehr zuverlässig macht.

Hydraulikwerkzeuge sind aufgrund ihrer geringeren Wartungskosten wirtschaftlicher als Elektrowerkzeuge. Sie sind außerdem sehr effizient, was die Arbeitszeit verkürzt und die Produktivität erhöht.

Nachteile

Hydraulikwerkzeuge enthalten Hydrauliksysteme, aus denen Öl aus Leitungen, Anschlüssen und Hydraulikdichtungen austreten kann.

Das Hydrauliksystem kann auch durch Ölverschmutzung und Verschleiß beschädigt werden, so dass es ordnungsgemäß gewartet werden muss, was mit hohen Wartungskosten verbunden ist.

Arten von Hydraulikwerkzeugen

Es gibt verschiedene Arten von Hydraulikwerkzeugen, darunter Pumpen-, Zylinder- und Aggregatetypen. Die Merkmale und der Verwendungszweck der einzelnen Typen sind wie folgt:

1. Pumpenbetriebene Hydraulikwerkzeuge

Dies sind Werkzeuge, die den hydraulischen Druck manuell erzeugen. Da die Pumpe manuell betrieben wird, ist keine Stromversorgung erforderlich und sie sind für den Einsatz im Freien und auf der Baustelle geeignet. Sie eignen sich jedoch nicht für schnelle Arbeiten mit hohem Volumen, da der durch den Pumpenbetrieb erzeugte Druck relativ langsam ist.

2. Hydraulikwerkzeuge mit Zylinder

Sie verwenden einen Hydraulikzylinder zur Krafterzeugung. Es gibt Typen, die den Hydraulikdruck mit einer Handpumpe und Typen, die den Hydraulikdruck mit einer elektrischen Pumpe erzeugen.

Hydraulikwerkzeuge mit Zylindern erzeugen die Kraft mit Hilfe von Hydraulikzylindern und eignen sich daher besser für Arbeiten mit hoher Geschwindigkeit und großem Volumen als Hydraulikwerkzeuge mit Pumpen. Sie eignen sich auch für präzise Arbeiten, da die Bewegung des Hydraulikzylinders genau gesteuert werden kann.

3. Hydraulikwerkzeuge mit Antriebsaggregat

Hydraulikwerkzeuge mit Antriebsaggregat verwenden eine elektrische Pumpe zur Erzeugung von Hydraulikdruck. Die Elektropumpe erzeugt den Hydraulikdruck mit hoher Geschwindigkeit und ist daher für Arbeiten mit hohem Volumen geeignet. Hydraulikwerkzeuge mit Kraftantrieb haben den Vorteil einer hohen Sicherheit, da sie mit einer Druckkontrolle und einem Leckageschutz ausgestattet sein können. Andererseits benötigen sie einen Stromanschluss, was ihren Einsatz im Freien und auf der Baustelle einschränkt.

Aufbau von Hydraulikwerkzeugen

Hydraulikwerkzeuge erzeugen Kraft durch die folgenden Prozesse:

1. Hydraulische Druckerzeugung

Der Grundaufbau eines Hydraulikwerkzeugs besteht aus einer Hydraulikpumpe, Rohrleitungen, Steuerventilen und Betätigungselementen. Zunächst wird das Öl von der Hydraulikpumpe unter Druck gesetzt und das Hochdrucköl über die Rohrleitungen zu den Betätigungselementen geleitet.

2. Betätigung des Hydraulikzylinders

Das Hochdrucköl fließt in den Kolben des Zylinders, der den Kolben ausschiebt und gleichzeitig das Öl im Inneren des Zylinders drückt, wodurch ein Druck entsteht. Dieser Druck betätigt die am Zylinder angebrachten Arbeitswerkzeuge.

3. Verriegelung der Betätigungsteile

Bei Betätigung des Hydraulikzylinders verdichtet der am Zylinder angebrachte Kolben das Öl und das Hochdrucköl wird über die Rohrleitungen zu den Betätigungselementen geleitet. Dieses Hochdrucköl setzt die Betätigungselemente in Bewegung und erzeugt mit geringem Kraftaufwand eine große Kraft.

4. Steuerung des Hydraulikdrucks

Hydraulikwerkzeuge können die Bewegung der beweglichen Teile durch die Steuerung des Hydraulikdrucks mit Hilfe von Steuerventilen regulieren. Steuerventile regeln den Hydraulikdruck und werden zur Steuerung der Größe und des Durchflusses des Hydraulikdrucks verwendet. Mit Steuerventilen lassen sich die Arbeitsgeschwindigkeit und die Kraft des Hydraulikwerkzeugs einstellen.

5. Ölkreislauf

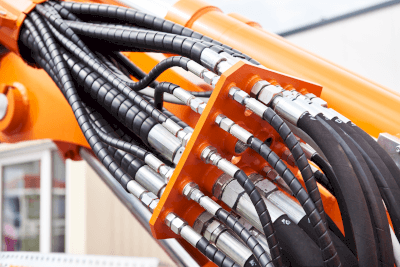

Hydraulikwerkzeuge verfügen über Rohrleitungen, die den Ölkreislauf sicherstellen. Das von der Hydraulikpumpe unter Druck gesetzte Öl wird über die Rohrleitungen zu den Betätigungselementen geleitet und das von den Betätigungselementen verbrauchte Öl wird wieder zur Hydraulikpumpe zurückgeführt. Dies gewährleistet eine effiziente Nutzung des Hydraulikdrucks.

Weitere Informationen zu Hydraulikwerkzeugen

Beispiele für Hydraulikwerkzeuge und ihre verschiedenen Verwendungen

Im Folgenden werden gängige Arten von Hydraulikwerkzeugen und ihre Verwendungszwecke aufgeführt:

1. Hydraulische Wagenheber: Anheben von Fahrzeugen und auf Baustellen

2. Hydraulische Heber: schwere Hebearbeiten

3. Hydraulische Biegegeräte: Biegen von Metallrohren und -stangen

4. Hydraulische Stanzen: Bohren von Löchern in Bleche

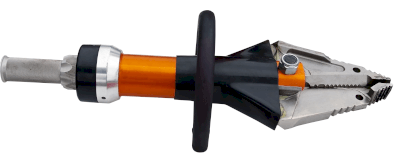

5. Hydraulische Werkzeuge: Crimpen von Drähten und Rohren

6. Hydraulische Schienenschieber: Ausrichten von Eisenbahnschwellen und Schienen

7. Hydraulische Grabenfräsen: Ausheben von Gräben im Boden

8. Hydraulische Winden: Ziehen von Lasten

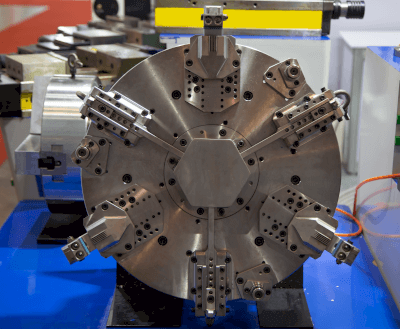

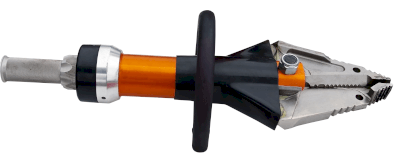

9. Hydraulische Zangen: Fixieren von Werkstücken bei der Bearbeitung

Ein hydraulisches Spannfutter ist ein Werkzeug, das mit Hilfe von Hydraulikdruck ein Werkstück festhält.

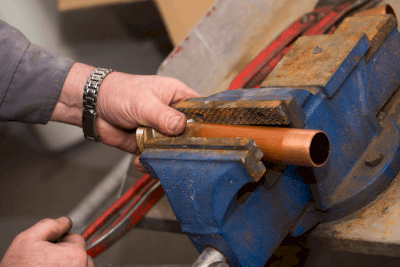

Ein hydraulisches Spannfutter ist ein Werkzeug, das mit Hilfe von Hydraulikdruck ein Werkstück festhält. Ein hydraulischer Schraubstock ist ein Werkzeug, das die Kraft des hydraulischen Drucks nutzt, um einen Gegenstand fest einzuspannen.

Ein hydraulischer Schraubstock ist ein Werkzeug, das die Kraft des hydraulischen Drucks nutzt, um einen Gegenstand fest einzuspannen. Hydraulikschläuche sind der Durchflussweg für die Hydraulikflüssigkeit in hydraulisch angetriebenen Geräten.

Hydraulikschläuche sind der Durchflussweg für die Hydraulikflüssigkeit in hydraulisch angetriebenen Geräten. Hydraulikwerkzeuge sind Elektrowerkzeuge, die mit einem Hydrauliksystem arbeiten.

Hydraulikwerkzeuge sind Elektrowerkzeuge, die mit einem Hydrauliksystem arbeiten. Ein Trichter ist ein Gerät, mit dem Flüssigkeiten von einem Behälter in einen anderen umgefüllt werden können.

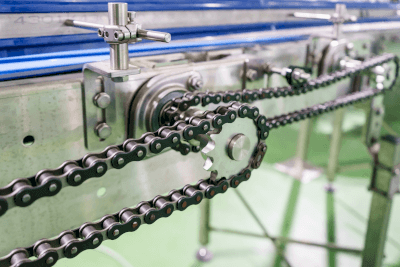

Ein Trichter ist ein Gerät, mit dem Flüssigkeiten von einem Behälter in einen anderen umgefüllt werden können. Eine Antriebskette ist eine ringförmige Metallkette, die zur Kraftübertragung dient. In Kombination mit dünnen Zahnrädern, den so genannten Kettenrädern, und Riemenscheiben überträgt sie die Kraft von der Antriebswelle auf die Abtriebswelle.

Eine Antriebskette ist eine ringförmige Metallkette, die zur Kraftübertragung dient. In Kombination mit dünnen Zahnrädern, den so genannten Kettenrädern, und Riemenscheiben überträgt sie die Kraft von der Antriebswelle auf die Abtriebswelle. Ein Stromabnehmer ist ein Gerät, das dazu dient, während der Fahrt eines Zuges oder einer anderen Transportanlage Strom aus elektrischen Leitungen zu liefern.

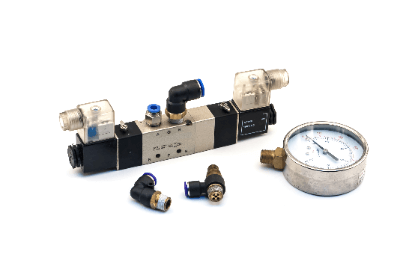

Ein Stromabnehmer ist ein Gerät, das dazu dient, während der Fahrt eines Zuges oder einer anderen Transportanlage Strom aus elektrischen Leitungen zu liefern. Pneumatische Ventile sind Ventile, die den Luftdruck regeln, oder Ventile (Stellantriebe), die den Luftdruck nutzen.

Pneumatische Ventile sind Ventile, die den Luftdruck regeln, oder Ventile (Stellantriebe), die den Luftdruck nutzen.