¿Qué es una Ultracongeladora?

Las ultracongeladoras son congeladores que conservan los alimentos congelándolos rápidamente.

La congelación rápida es una tecnología que insufla aire frío por debajo de -30 °C y congela los alimentos en 30 minutos. Se aplica a todo tipo de productos alimentarios en la industria alimentaria porque puede congelar los alimentos con su sabor encerrado.

Es especialmente adecuado para congelar carne cruda, marisco y otros alimentos con una estructura tisular firme, y puede preservar la calidad de los ingredientes sin dañarlos. En cambio, los alimentos con alto contenido en agua no son adecuados, ya que durante la congelación se forman grandes cristales de hielo. La congelación lenta degrada la calidad de los alimentos, mientras que las ultracongeladoras pueden utilizarse para preservar al máximo la calidad de los alimentos.

Usos de las Ultracongeladoras

Los ultracongeladores se utilizan principalmente en la industria alimentaria, pero también se venden para uso doméstico. Algunos usos específicos son:

- Restaurantes de lujo y ryotei

- Congeladores domésticos

- Plantas de procesado y almacenamiento de alimentos

- Alimentos congelados para exportación e importación

Las ultracongeladoras se utilizan en la industria alimentaria y en la preparación de alimentos, ya que pueden almacenar productos alimenticios sin comprometer su calidad. Los colorantes y conservantes pueden dejar de ser necesarios.

Principios de las Ultracongeladoras

Las ultracongeladoras comunes también congelan alimentos utilizando el mismo principio que los congeladores domésticos. Los refrigerantes, como los clorofluorocarbonos, se sellan dentro del congelador, y la condensación del refrigerante elimina el calor del sistema.

Sin embargo, en el caso de las ultracongeladoras se crea un fuerte viento por debajo de los 30ºC bajo cero que sopla sobre los alimentos. Esto reduce la temperatura por debajo de la temperatura de formación de cristales de hielo de una vez y evita la formación de grandes cristales de hielo.

En las ultracongeladoras, los alimentos también pueden congelarse utilizando gas licuado, como el nitrógeno líquido. Sin embargo, esto se emplea raramente porque requiere el llenado de gas licuado. Existe el riesgo de que el nitrógeno líquido se filtre y provoque lesiones personales por asfixia.

Más información sobre las Ultracongeladoras

1. Congelación lenta y Congelación rápida

El almacenamiento de alimentos congelados se conoce como conservación en frío. En concreto, el almacenamiento de alimentos a temperaturas inferiores a -15 °C suele denominarse congelación. Existen dos tipos de congelación: congelación lenta y congelación rápida.

El método de congelación más común es la congelación lenta. Los cristales de hielo aumentan de tamaño debido al mayor tiempo que tardan en atravesar el intervalo de temperatura al que se forman, lo que destruye el tejido del alimento y provoca una pérdida de calidad.

Las ultracongeladoras, en cambio, son de congelación rápida. Se trata de un proceso de congelación rápida en el que el tiempo que tardan los cristales de hielo en atravesar la zona de temperatura en la que se forman es lo más breve posible. Esto evita la formación de grandes cristales de hielo y garantiza que los alimentos se mantengan en un estado de alta calidad sin pérdida de frescura ni sabor.

2. Subvenciones para las Ultracongeladoras

Existen diversas subvenciones para la compra de ultracongeladoras . Entre ellas, la “subvención Monozukuri (mejora de la productividad de fabricación, comercial y de servicios)” (comúnmente conocida como “subvención Monozukuri”) es la subvención más utilizada para la introducción de ultracongeladoras .

La subvención Monozukuri es una de las medidas de subvención del Gobierno y está destinada a las pequeñas y medianas empresas (PYME). Apoyan la inversión de capital para el desarrollo de servicios innovadores, mejoras de los procesos de producción, etc. Las solicitudes se convocan varias veces al año y se estudian ad hoc una vez presentada la documentación necesaria.

Aunque las condiciones pueden variar de una convocatoria a otra, las estadísticas previas indican que la tasa de aprobación ronda el 40%. Dado el alto porcentaje de subvención, muchas empresas optan por solicitar la subvención Monozukuri, pero se requiere una preparación exhaustiva de la documentación. En este sentido, algunas empresas de consultoría especializadas pueden brindar apoyo en el proceso de solicitud de subvenciones.

3. Ultracongeladoras pequeños

Algunos ultracongeladoras son pequeños y tienen un precio razonable. La mayoría de las ultracongeladoras pequeños tienen una capacidad para congelar entre 2 y 10 kg de alimentos por hora. Se utilizan, por ejemplo, en las cocinas de los restaurantes para congelar y almacenar alimentos.

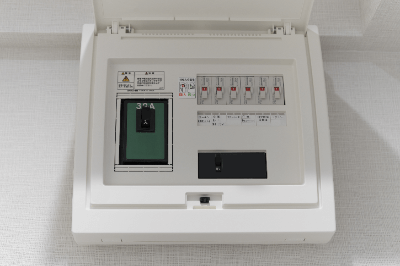

Aunque son pequeños, son capaces de congelar rápidamente y tienen una gran capacidad de congelación gracias a las innovaciones para aumentar la transferencia de calor. La mayoría de los productos funcionan con una fuente de alimentación trifásica de 200 V. Sin embargo, también hay productos que pueden utilizarse con una monofásica de 100 V y pueden seleccionarse en función del entorno en el que vayan a instalarse.