Was ist ein Türschalter?

Ein Türschalter ist eine Vorrichtung, die einen Kontaktausgang als Reaktion auf das Öffnen oder Schließen einer Tür erzeugt.

Ein Türschalter ist eine Vorrichtung, die einen Kontaktausgang als Reaktion auf das Öffnen oder Schließen einer Tür erzeugt.

Weit verbreitete Türschalter mit Kontakt sind Geräte, die in ihrem Aufbau Endschaltern und Mikroschaltern ähneln und sich dadurch auszeichnen, dass sie an der Tür oder den Türen befestigt werden.

Anwendungen von Türschaltern

Türschalter gehören zu den am häufigsten verwendeten Geräten in der Industrie und in Haushaltsgeräten. Türschalter werden unter anderem verwendet:

- Zur Erkennung des Öffnens und Schließens von Türen in Kühlschränken und Mikrowellenherden

- Für die automatische Beleuchtung in Ställen

- Zur Verriegelung großer Pressen und Transportgeräte

- Für die automatische Beleuchtung von Schalttafeln

- Zur Erkennung des Öffnens und Schließens von Fächern in Druckern und Multifunktionsgeräten

- Zur Erkennung des Öffnens und Schließens von Autotüren

Das häufigste Beispiel ist der Einsatz in Kühlschränken. Viele Kühlschränke geben einen Signalton ab, wenn die Tür über einen längeren Zeitraum geöffnet bleibt, oder schalten die Innenbeleuchtung ein, wenn die Tür geöffnet wird. In diesem Fall wird ein Türschalter verwendet, um das Öffnen und Schließen der Tür zu erkennen.

Türschalter können auch als Sicherheitsverriegelungsvorrichtungen in der Industrie eingesetzt werden. Sie werden vor allem an großen Produktionsanlagen eingesetzt und dienen häufig der Vermeidung von Personenschäden.

In der Vergangenheit kam es häufiger zu Unfällen mit großen Maschinen oder Geräten, die mit hohem Drehmoment arbeiten. Um solche Unfälle zu verhindern, werden Maßnahmen ergriffen, wie z. B. die Abdeckung der gesamten Anlage mit einem Schutzzaun. Da es für Personen schwierig ist, an das Gerät heranzukommen, wenn es nur mit einem Zaun abgedeckt ist, wird eine Tür oder etwas Ähnliches installiert, und häufig wird eine Verriegelung eingebaut, damit das Gerät anhält, wenn die Tür geöffnet wird.

Türschalter, die für Verriegelungen verwendet werden, werden manchmal als Sicherheitstürschalter bezeichnet. Wird die Verriegelung mit nur einem Türschalter als unvollständig erachtet, kann z. B. ein Türschalter mit elektromagnetischer Verriegelung verwendet werden.

Funktionsweise von Türschaltern

Ein Türschalter besteht aus einem Kontakt, einem Mechanismus und Beschlägen.

1. Kontakte

Der Kontakt ist das Bauteil, das das digitale Kontaktsignal überträgt. Hauptsächlich werden Materialien wie Silber oder Gold verwendet. Der zulässige Stromwert von Kontakten liegt im Allgemeinen bei mehreren Ampere, und sie werden häufig in Steuerschaltungen eingesetzt.

2. Mechanischer Teil

Der mechanische Teil ist die Komponente, die das Öffnen und Schließen der Tür erfasst. Je nach Anwendung gibt es kontaktbehaftete und berührungslose Produkte. Bei den kontaktbehafteten Produkten kommen hauptsächlich Mikroschalter zum Einsatz, während bei den berührungslosen Produkten Reed-Schalter verwendet werden.

3. Halterungen

Montagebügel sind Beschläge zur Befestigung an der Tür. Üblich sind Produkte mit einer Schraubbefestigung oder einer ähnlichen Konstruktion. Es gibt auch Produkte mit One-Touch-Steckern.

Arten von Türschaltern

Es gibt verschiedene Arten von Türschaltern, je nach Anwendung. Typische Arten sind:

1. Berührungslose Türschalter

Berührungslose Türschalter sind Türschalter mit einem internen Reed-Schalter. Er wird mit einem speziellen Betätiger geliefert und nutzt einen integrierten Magneten, um das Öffnen und Schließen zu erkennen. Da sie nicht mit der Tür in Berührung kommen, zeichnen sie sich dadurch aus, dass sie nur wenige Teile haben, die einem mechanischen Verschleiß unterliegen.

Allgemeine Reedschalter können ihre Kontakte mit Hilfe eines Magneten öffnen und schließen, aber für Sicherheitsanwendungen erfordert die Struktur den Einsatz eines speziellen Betätigers. Damit soll verhindert werden, dass der Reed-Schalter nicht funktioniert.

2. Kontakt-Türschalter

Der Kontakttyp ist ein Türschalter mit einer internen Mikroschalterstruktur. Das Schließen der Tür wird erkannt, wenn der Betätiger am Ende mit der Tür in Kontakt kommt. Es steht eine breite Palette von Betätigern zur Verfügung.

Aufgrund ihrer Robustheit und geringen Kosten werden Türschalter mit Kontakt in Kühlschranktüren und Druckern eingesetzt. Es besteht jedoch die Gefahr einer Fehlfunktion, wenn die interne Feder mit der Zeit nachlässt.

3. Türschalter mit elektromagnetischer Verriegelung

Türschalter mit elektromagnetischer Verriegelung sind Türschalter mit einer Funktion zum Verriegeln der Tür mit einem elektromagnetischen Schloss. Wenn ein Türschalter für Sicherheitsanwendungen verwendet wird, kann eine Fehlfunktion des Türschalters zu Personenschäden führen.

Durch die Wahl eines Türschalters mit elektromagnetischer Verriegelung ist es möglich, ein unbeabsichtigtes Eindringen durch Verriegeln der Tür zu verhindern. In der Regel ist eine Verriegelung vorgesehen, so dass ein gewaltsames Aufbrechen der Tür bei verriegelter Tür zum Anhalten des Geräts führt.

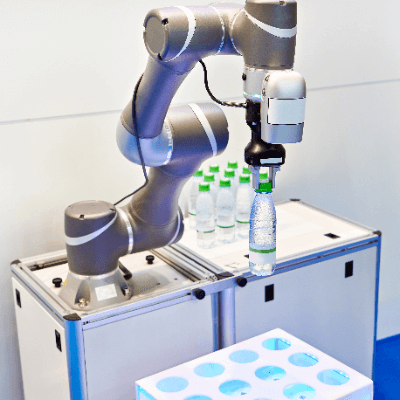

Kollaborative Roboter sind Roboter, die es Menschen und Robotern ermöglichen, im selben Arbeitsbereich zu arbeiten.

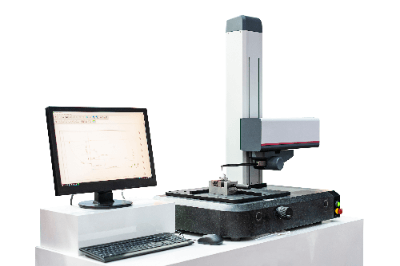

Kollaborative Roboter sind Roboter, die es Menschen und Robotern ermöglichen, im selben Arbeitsbereich zu arbeiten. Konturmessgeräte sind Geräte, die die Kontur eines Objekts abtasten und seine Form genau aufzeichnen, analysieren und messen.

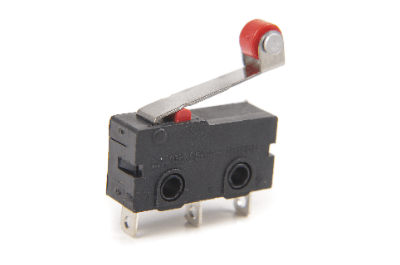

Konturmessgeräte sind Geräte, die die Kontur eines Objekts abtasten und seine Form genau aufzeichnen, analysieren und messen. Mikroschalter sind Bauteile, die die Position eines Objekts erkennen und einen Kontaktausgang bereitstellen. Sie werden hauptsächlich als Detektionsschalter verwendet, können aber auch für Betriebszwecke eingesetzt werden.

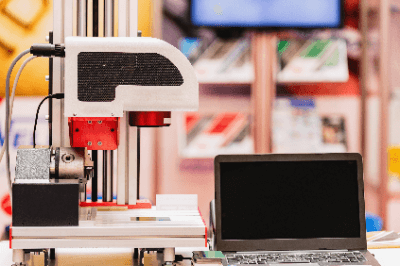

Mikroschalter sind Bauteile, die die Position eines Objekts erkennen und einen Kontaktausgang bereitstellen. Sie werden hauptsächlich als Detektionsschalter verwendet, können aber auch für Betriebszwecke eingesetzt werden. Ein Lasermarker ist ein Gerät zum Bedrucken oder Bearbeiten durch Bestrahlung der Oberfläche eines Objekts mit einem Laser.

Ein Lasermarker ist ein Gerät zum Bedrucken oder Bearbeiten durch Bestrahlung der Oberfläche eines Objekts mit einem Laser. Widerstandsschweißgeräte sind Maschinen, die zum Schweißen von Metallen verwendet werden.

Widerstandsschweißgeräte sind Maschinen, die zum Schweißen von Metallen verwendet werden.