Was ist ein UV-Härtungssystem?

UV-Härtungssysteme sind Geräte, die eine UV-Lichtquelle als Lichtquelle zur Bestrahlung mit UV-Licht nutzen.

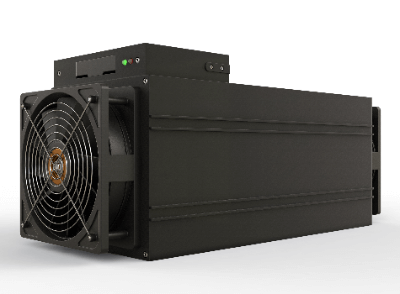

Je nach UV-Bestrahlungsbereich gibt es drei Arten von UV-Härtungssystemen: Punkt-, Linien- und Flächentyp. Je nach Art der UV-Lichtquelle können sie außerdem in Lampenlichtquellen und LED-Lichtquellen unterteilt werden. Während der UV-Bestrahlung wird die Temperatur um das Gerät herum hoch, so dass das Gerät gekühlt werden muss. Aus diesem Grund werden UV-Härtungssysteme mit wasser- oder luftgekühlten Kühlsystemen kombiniert.

Einige sind auch mit optischen Geräten wie Linsen, Spiegeln und Filtern ausgestattet, um die Nutzung des UV-Bestrahlungslichts zu erleichtern. Darüber hinaus ist bei der Handhabung der Geräte Vorsicht geboten, z. B. durch Belüftung, da Ozon erzeugt wird.

Anwendungen von UV-Härtungssystemen

UV-Härtungssysteme werden in einer Vielzahl von Bereichen eingesetzt, in denen die hohe Photonenenergie der UV-Strahlung genutzt wird. Zu den spezifischen Anwendungen gehören die Aushärtung und Trocknung von Harzen und anderen Materialien, die Sterilisierung von Mikroorganismen, die Entfernung von organischen Stoffen und die Desodorierung durch Ozon.

Es gibt verschiedene Arten von UV-Härtungssystemen, die je nach Anwendung eingesetzt werden. Punktförmige UV-Härtungssysteme eignen sich für die Bestrahlung von schmalen Bereichen, während zeilen- und flächenförmige UV-Lichtquellen für die Bestrahlung von Materialien mit einer großen Fläche wie z. B. Holz oder Kunststoffplatten geeignet sind.

Funktionsweise der UV-Härtungssysteme

UV-Härtungssysteme sind Geräte zur Bestrahlung mit ultravioletter Strahlung, die von einer UV-Lichtquelle erzeugt wird, die aus Quecksilber und Edelgasen besteht, die als Gase in einem Glasrohr zwischen Elektroden eingeschlossen sind. Das System nutzt die bei der Entladung erzeugte ultraviolette Strahlung.

In der Glasröhre wird Wärme erzeugt, wenn die Elektroden unter Strom gesetzt werden. Der Emitter (elektronenemittierendes Material) gibt unter der Einwirkung der Wärme die in ihm gespeicherten Elektronen ab, die sich entlang der Glaskapillare bewegen. Durch den Zusammenstoß der Elektronen mit den Quecksilbermolekülen wird ultraviolettes Licht emittiert.

Das UV-Licht hat aufgrund der Wirkung des Glases und der fluoreszierenden Farbe eine bestimmte Wellenlänge. Als Glasmaterialien werden Quarzglas und synthetisches Quarzglas verwendet, ersteres für Quecksilberhochdruck- und Halogenmetalldampflampen, letzteres für Quecksilberniederdrucklampen.

Weitere Informationen zu UV-Härtungssystemen

1. Wellenlängen der UV-Härtungssysteme

UV-Härtungssysteme sind Produkte, die ultraviolette Wellenlängen verwenden, die zwischen der Wellenlänge von X (1 pm bis 10 pm), einer Art elektromagnetischer Wellen, die Radiowellen und Sonnenlicht ähnelt, und sichtbarem Licht (380 nm bis 770 nm), einer Art elektromagnetischer Wellen, die vom menschlichen Auge erkannt werden können, liegen.

Die Wellenlängen der ultravioletten Strahlung werden nach ihren ungefähren Wellenlängen in drei Hauptkategorien eingeteilt: UV-A mit Wellenlängen von 315 nm bis 400 nm, UV-B mit Wellenlängen von 280 nm bis 315 nm und UV-C mit Wellenlängen von 100 nm bis 280 nm. Wellenlängen im Bereich UV-C werden als V-UV (unter 200 nm) bezeichnet. Die Wellenlänge des UV-C (unter 200 nm) wird manchmal vom Vakuum-UV (V-UV) unterschieden.

Die Wellenlänge des UV-Härtungssystems kann je nach Anwendung und Zweck der Bestrahlung gewählt werden, daher ist es wichtig, das verwendete Mittel entsprechend der Wellenlänge auszuwählen.

2. Sterilisation mit UV-Härtungssystemen

Bei der Sterilisation mit UV-Härtungssystemen wird der in der ultravioletten Strahlung enthaltene UV-C-Wellenlängenbereich genutzt. Je nach dem für die Sterilisationsbestrahlung verwendeten Bestrahlungsgerät besteht die spezifische Wirkung der natürlich vorkommenden elektromagnetischen UV-C-Strahlung darin, Ozon zu erzeugen, die Luft zu sterilisieren, zu desodorieren und zu reinigen.

Man geht davon aus, dass die Bestrahlung von Bakterien und Viren mit den bei der Sterilisation verwendeten Wellenlängen eine photochemische Reaktion in der Desoxyribonukleinsäure (DNS) der Zellen hervorruft, die die genetische Information auflöst und sie abtötet. Und dieser Effekt ist gegen viele Bakterien und Viren wirksam. Diese UV-induzierte DNA-Abbaureaktion findet auch im menschlichen Körper statt, ist aber bis zu einem gewissen Grad kein Problem, da der Körper über Mechanismen zur Reparatur der abgebauten DNA verfügt.

Aus diesen Gründen kann die Sterilisation mit UV-Härtungssystemen in Bereichen eingesetzt werden, die nicht mit Chemikalien sterilisiert werden können oder in medizinischen Einrichtungen. In der Regel werden bei der Photo-Sterilisation Quecksilber-Niederdruck- oder -Hochdrucklampen als Lichtquelle eingesetzt. In den letzten Jahren wurde eine Methode namens gepulste Xenon-Sterilisation in der pharmazeutischen Prozess- und Lebensmittelindustrie eingesetzt. Diese Technologie hat in den letzten Jahren viel Aufmerksamkeit auf sich gezogen, da die gepulste Emission von Xenon-Lampen mit hoher Sterilisationskapazität wesentlich effektiver ist als herkömmliche Sterilisationsmethoden wie Quecksilberlampen.

Der Begriff Pick & Place bezieht sich auf Geräte und Systeme, die eine Reihe von Vorgängen durchführen, wie z. B. das Aufnehmen eines Objekts in einer bestimmten Position, das Transportieren des Objekts zu einer vorbestimmten Position, das Entladen des Objekts dort und das Einsetzen des Objekts.

Der Begriff Pick & Place bezieht sich auf Geräte und Systeme, die eine Reihe von Vorgängen durchführen, wie z. B. das Aufnehmen eines Objekts in einer bestimmten Position, das Transportieren des Objekts zu einer vorbestimmten Position, das Entladen des Objekts dort und das Einsetzen des Objekts. Tragbare Barcodescanner sind tragbare Terminals, die auf einfache Weise in Barcodes und 2D-Codes gespeicherte Daten erfassen können.

Tragbare Barcodescanner sind tragbare Terminals, die auf einfache Weise in Barcodes und 2D-Codes gespeicherte Daten erfassen können. Ein EMF Messgerät ist ein Instrument zur Messung der Stärke von elektrischen Feldern.

Ein EMF Messgerät ist ein Instrument zur Messung der Stärke von elektrischen Feldern. ASIC steht für anwendungsspezifische integrierte Schaltungen und bezeichnet einen integrierten Schaltkreis, der speziell für eine bestimmte Anwendung entwickelt wurde, z. B. für die Hochgeschwindigkeitsverarbeitung von Daten oder Bildern.

ASIC steht für anwendungsspezifische integrierte Schaltungen und bezeichnet einen integrierten Schaltkreis, der speziell für eine bestimmte Anwendung entwickelt wurde, z. B. für die Hochgeschwindigkeitsverarbeitung von Daten oder Bildern.