Was ist Zerstäuber?

Ein Zerstäuber ist ein Gerät, das zerstäubtes Wasser abgibt.

Durch Ultraschallwellen oder Erhitzung wird Wasser in einen Nebel verwandelt und in den Raum abgegeben. Zu den Anwendungen gehören Raumbefeuchtung, Desinfektion und Desodorierung sowie Bühneneffekte. Ultraschallgeräte werden häufig für Sterilisations- und Desodorierungsanwendungen eingesetzt.

Traditionell wurden sie zur Befeuchtung und Sterilisation eingesetzt, aber in letzter Zeit werden sie auch für Bühnenproduktionen verwendet. Durch die Beleuchtung des Nebels wird die Helligkeit erhöht, so dass er sich gut für Bühneneffekte eignet. Es gibt eine Vielzahl von Typen, von auf dem Boden montierten Typen bis hin zu auf dem Schreibtisch montierten Typen.

Verwendungszwecke von Zerstäubern

Zerstäuber werden häufig zum Befeuchten, Desinfizieren und Desodorieren von Räumen verwendet. Sie werden auch bei Bühnenproduktionen eingesetzt, aber die häufigsten Verwendungen sind.

1. Die Befeuchtung von Räumen

Im Winter wird die Luft durch den Rückgang der Luftfeuchtigkeit trocken. Trockene Luft ist eine Ursache für raue Haut und erhöhte Anfälligkeit für Erkältungen. Sie dient dazu, Trockenheit zu verhindern und ein angenehmes Raumklima zu schaffen.

2. Sterilisation und Desodorierung

Bakterien und Viren sind in der Luft vorhanden. Das Wachstum von Bakterien führt zu Gerüchen, während das Wachstum von Viren zu einer Verschlechterung des Gesundheitszustands führen kann. Zerstäuberlösungen zur Desinfektion und Desodorierung sind wirksam bei der Verteilung im Raum.

Zerstäuber werden auch in allen Industriezweigen eingesetzt. Diese reichen von der Kühlung von Heizelementen über die Verringerung der statischen Elektrizität durch Befeuchtung bis hin zur Verhinderung des Austrocknens an Orten, an denen Stoffe auf Wasserbasis verwendet werden.

Das Prinzip des Zerstäubers

Zerstäuber arbeiten, indem sie eine Flüssigkeit zerstäuben und dann aus dem Gerät freisetzen. Die Zerstäubung erfolgt durch Ultraschallwellen und Erwärmung, wobei der Zerstäubungsmechanismus je nach Methode unterschiedlich ist, aber die beiden wichtigsten Methoden sind.

1. Ultraschall

Die zerstäubten Objekte entstehen, wenn Ultraschallschwingungen in die Flüssigkeit übertragen werden. Die Oberflächenspannung der Flüssigkeit ist an der Erzeugung beteiligt. Die Frequenz des üblicherweise verwendeten Schallkopfes beträgt 2,4 MHz. Durch Variation dieser Frequenz kann auch die Partikelgröße des erzeugten Nebels variiert werden.

2. Heizungsart

Bei dieser Methode macht man sich die Tatsache zunutze, dass die Moleküle einer Substanz bei niedriger Temperatur unbeweglich und unbeweglich sind, dass aber mit steigender Temperatur die Molekularbewegung intensiver wird. Oberhalb des Siedepunkts bewegen sich die Moleküle auseinander und werden zu einem Gas. Die gasförmigen Moleküle werden aufgrund der Oberflächenspannung, die die Oberfläche der Moleküle verkleinert, in Form von Zerstäubung in den Raum abgegeben.

Aufbau von Zerstäubern

Ein Zerstäuber, der nach dem Ultraschallverfahren arbeitet, besteht aus einem Schallkopf, der die Flüssigkeit in Schwingungen versetzt, und einer schwingenden Basis, die ihn in Schwingungen versetzt. Einige Zerstäuber verfügen über ein Horn, das am Ende des Wandlers angebracht ist, um eine effiziente Zerstäubung zu gewährleisten.

Um das richtige Verhältnis zwischen dem Flüssigkeitsstand und der Höhe des Horns aufrechtzuerhalten, wird es in der Regel in Kombination mit einem Schwimmer zur Einstellung des Flüssigkeitsstands verwendet. Außerdem verfügen sie oft über ein integriertes Gebläse, das den Nebel in den Raum abgibt, und einen Tank für die Flüssigkeit.

Arten von Zerstäubern

Der Tank ist häufig in den Zerstäuber integriert. Die Größe des Zerstäubers hängt von der Größe des Tanks ab, der zwangsläufig größer sein muss, um große Flüssigkeitsmengen zu zerstäuben.

Je nach Verwendungszweck stehen verschiedene Typen zur Auswahl, darunter solche, die von außen in die zu zerstäubende Flüssigkeit gepumpt werden können, und solche, die direkt in den Flüssigkeitsbehälter geworfen werden können.

So wählen Sie einen Zerstäuber

Achten Sie bei der Verwendung eines Zerstäubers auf die Zerstäubungsleistung je nach Verwendungszweck. Größere Zerstäuberkapazitäten sind für größere Räume erforderlich, während größere Kapazitäten für kleinere Räume nicht notwendig sind.

Wenn der Hauptzweck darin besteht, das Gerät für einen kurzen Zeitraum ununterbrochen zu verwenden, ist es nicht notwendig, aber für längere Zeiträume ist es sicherer, ein Gerät mit einer intermittierenden Funktion zu verwenden. Ein Aromazerstäuber für den Heimgebrauch wird beispielsweise in einem kleinen privaten Raum im Schlafzimmer oder Arbeitszimmer verwendet, während für die Aromazerstäubung in einem großen Geschäft eine größere Zerstäubungskapazität und ein größerer Flüssigkeitsbehälter erforderlich sind.

Weitere Informationen zu Dewatchern

Über Oberflächenspannung

Die Oberflächenspannung ist die Kraft an der Grenzfläche zwischen einer Flüssigkeit und einem Gas, bei der die Flüssigkeitsmoleküle versuchen, die Oberfläche so weit wie möglich zu verkleinern. In einer Flüssigkeit wirken zwischenmolekulare Kräfte zwischen den Molekülen, um den Abstand zwischen ihnen konstant zu halten. Wenn sich die Moleküle auf die Gasseite bewegen, wirken die zwischenmolekularen Kräfte nicht mehr und der Zustand ist instabil. Um den instabilen Zustand aufzulösen, wirkt die Kraft in der Richtung, dass die Oberfläche so weit wie möglich verkleinert wird, und der Stoff wird in eine Teilchenform umgewandelt.

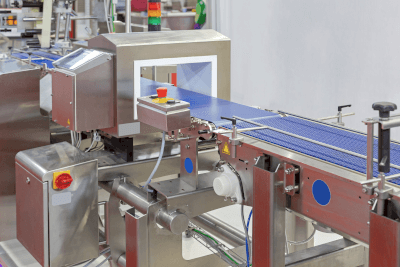

Metalldetektoren sind Geräte, die mittels elektromagnetischer Induktion Metalle aufspüren, indem sie die im Metall erzeugte elektromotorische Kraft erfassen. Sie werden in einer Vielzahl von Anwendungen und Bereichen eingesetzt, da sie Metall in unsichtbaren Bereichen aufspüren können, z. B. unter der Erde, in Lebensmitteln und unter der Kleidung von Menschen.

Metalldetektoren sind Geräte, die mittels elektromagnetischer Induktion Metalle aufspüren, indem sie die im Metall erzeugte elektromotorische Kraft erfassen. Sie werden in einer Vielzahl von Anwendungen und Bereichen eingesetzt, da sie Metall in unsichtbaren Bereichen aufspüren können, z. B. unter der Erde, in Lebensmitteln und unter der Kleidung von Menschen. Ein Sauerstoff-Messgerät ist ein Instrument, das zur Messung der Sauerstoffkonzentration in der Luft verwendet wird.

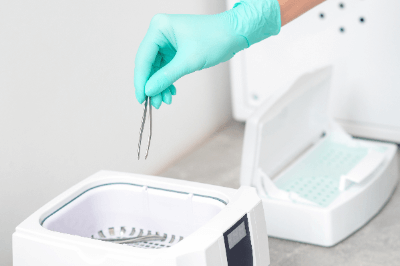

Ein Sauerstoff-Messgerät ist ein Instrument, das zur Messung der Sauerstoffkonzentration in der Luft verwendet wird. Ein Ultraschallreinigungsgerät ist ein Ultraschallgenerator, der aus einem Oszillator und einem Wandler besteht.

Ein Ultraschallreinigungsgerät ist ein Ultraschallgenerator, der aus einem Oszillator und einem Wandler besteht. Hitzebeständige Handschuhe sind eine Art von Schutzausrüstung, die die Hände und Arme von Arbeitnehmern vor den Gefahren hoher oder niedriger Temperaturen schützt.

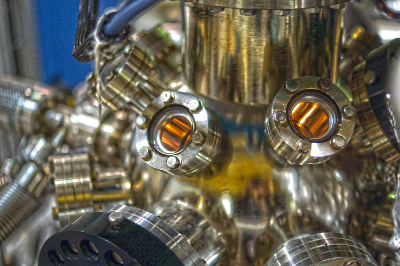

Hitzebeständige Handschuhe sind eine Art von Schutzausrüstung, die die Hände und Arme von Arbeitnehmern vor den Gefahren hoher oder niedriger Temperaturen schützt. Eine Vakuumkammer ist ein versiegelter Behälter, der einen extrem niedrigen atmosphärischen Innendruck aufrechterhalten soll.

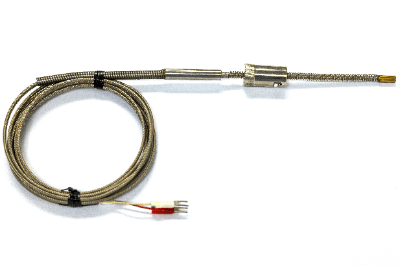

Eine Vakuumkammer ist ein versiegelter Behälter, der einen extrem niedrigen atmosphärischen Innendruck aufrechterhalten soll. Eine Thermometersonde ist ein Metallfühler, der Bestandteil eines Thermometers ist. Die Temperatur wird gemessen, indem die Spitze des Fühlers mit der zu messenden Substanz (z. B. einer Flüssigkeit) in Kontakt gebracht wird.

Eine Thermometersonde ist ein Metallfühler, der Bestandteil eines Thermometers ist. Die Temperatur wird gemessen, indem die Spitze des Fühlers mit der zu messenden Substanz (z. B. einer Flüssigkeit) in Kontakt gebracht wird.