Was ist ein Druckguss?

Druckguss ist ein Gießverfahren, bei dem erhitztes, geschmolzenes Material in eine Form gegossen wird.

Als geschmolzene Materialien werden Metalle wie Aluminium, Zink und Magnesium verwendet. Der Herstellungsprozess ist automatisiert und für die Massenproduktion geeignet. Ein weiterer Vorteil sind die geringen Kosten, da eine einmal hergestellte Form kontinuierlich verwendet werden kann.

Der Begriff Druckguss bezieht sich nicht nur auf das Herstellungsverfahren, sondern auch auf das Produkt selbst, das mit diesem Verfahren hergestellt wird. Im Vergleich zu anderen Gießverfahren hat dieses Verfahren eine kürzere Geschichte seit seiner Einführung und es werden immer noch neue Verfahren entwickelt.

Anwendungen von Druckguss

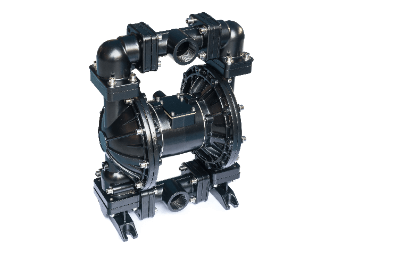

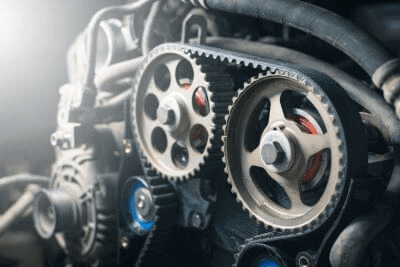

1. Automobilteile

Druckgussteile werden für eine Vielzahl von Kraftfahrzeugteilen verwendet, darunter Teile der Karosserie, Abdeckungen für Wasserpumpen, Motoren, Getriebe, Kompressoren für Klimaanlagen und andere Teile mit komplexen Formen.

In jüngster Zeit werden sie im Zuge der Elektrifizierung und der Gewichtsreduzierung auch für Teile der Servolenkung und Abdeckungen für Steuergeräte verwendet. Druckgussteile aus Aluminium werden häufig für Automobilteile verwendet, da sie oft komplex sind und eine gute Wärmeableitung erfordern. Obwohl es Alternativen aus ABS und anderen Harzen gibt, sind Druckgussteile aus Aluminium immer noch ein fester Bestandteil von Automobilteilen.

2. Haushaltsgeräte

Druckgussprodukte werden auch in bekannten Haushaltsgeräten wie Fernsehern, Klimaanlagen, Waschmaschinen und Elektroherden verwendet.

Wie bei Automobilteilen handelt es sich bei vielen Haushaltsgeräten um Präzisionsprodukte, die eine Massenproduktion erfordern. Aus diesem Grund werden Druckgüsse verwendet, da sie für komplexe Formen verwendet werden können und die Produktionskosten niedrig gehalten werden können.

3. Andere Produkte

Druckgussprodukte tragen auch zur Miniaturisierung und Gewichtsreduzierung bei. Daher werden sie häufig für Produkte verwendet, die leicht sein müssen wie z. B. Golfausrüstung, Kameras, Angelgeräte, OA-Ausrüstung und Mobiltelefone.

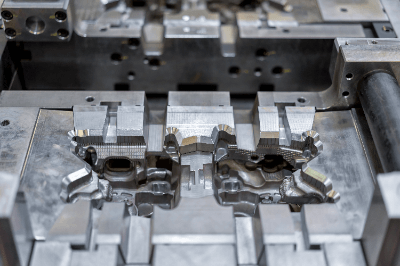

Funktionsweise des Druckgusses

Es gibt mehrere Arten des Druckgusses. Das allgemeine Verfahren umfasst die folgenden Schritte:

- Die feste und die bewegliche Matrize der Druckgussform werden mit großer Kraft zusammengepresst.

- In den zusammengepressten Raum wird geschmolzenes Metall (sogenanntes Heißwasser) mit einem hohen Druck von mehreren zehn Megapascal eingespritzt.

- Sobald das heiße Wasser ausgehärtet ist, wird die bewegliche Form bewegt und das Teil entnommen.

Zu den besonderen Verfahren gehören:

1. Vakuum-Druckguss-Verfahren

Nachdem die Formen zusammengepresst wurden, wird die Luft entfernt und ein Vakuum erzeugt. Nach der Erzeugung des Vakuums wird heißes Wasser eingespritzt und das Produkt entnommen. Der Entzug der Luft führt zur Unterdrückung von Oxiden und ermöglicht die Herstellung von qualitativ hochwertigen Produkten.

2. Porenfreies Druckguss-Verfahren

Nachdem die Formen zusammengepresst wurden, werden sie mit Sauerstoff gefüllt. Nach dem Füllen wird heißes Wasser eingespritzt und das Produkt entnommen. Dieses Verfahren zeichnet sich durch eine Oxidationsreaktion aus, die den Druck reduziert und die Bildung von Nestern verhindert. Dieses Verfahren ist für Produkte geeignet, die eine hohe Festigkeit erfordern.

3. Lokales Druckguss-Verfahren

Nach dem Ausrichten der Formen wird heißes Wasser eingespritzt. Wenn das heiße Wasser halb erstarrt ist, wird die Form teilweise wieder mit Druck beaufschlagt. Durch die erneute Druckbeaufschlagung kann das heiße Wasser die Bereiche, die sich während der Erstarrung zusammengezogen haben, wieder auffüllen, was die Herstellung von Produkten mit weniger Rissen ermöglicht.

Weitere Informationen zum Druckguss

1. Unterschied zwischen Druckguss und Gießen

Das Gießen ist ein Verfahren zur Formgebung von flüssigem Metall, das in einem Hochtemperaturofen geschmolzen und in Formen aus Sand, Metall oder Wachs gegossen wird. Grundsätzlich wird keine äußere Kraft angewendet, sondern das Eigengewicht des flüssigen Metalls und das anschließende Fließen genutzt. Der Druckguss hingegen ist eine Weiterentwicklung des Gießens, bei dem das flüssige Metall unter Druck in eine Form gespritzt wird, um es zu formen.

Beim Gießen ist das heiße flüssige Metall nicht so flüssig, dass es Zeit braucht, um sich allein durch sein Eigengewicht in alle Ecken der Form zu verteilen. Außerdem schrumpft es beim Erstarren, so dass durch das Fließen verursachte Maßänderungen und Falten leicht zu Fehlern führen können.

Beim Druckguss hingegen wird das flüssige Metall unter Druck in die Form gespritzt, so dass sich das Metall schnell in alle Ecken der Form verteilt. Aufgrund des Druckformungsverfahrens ist die Maßgenauigkeit hoch und die Oberflächenrauhigkeit ausgezeichnet. Dies ermöglicht eine hohe Produktivität in der Massenproduktion. Ein weiterer wesentlicher Unterschied zum Gießen besteht darin, dass aufgrund der hohen Qualität die Nachbearbeitungs- und Prüfverfahren reduziert werden können.

2. Nachteile des Druckgusses

Hinterschnittene Formen sind nachteilig

Da beim Druckguss das Produkt nach der Formgebung aus der Form extrudiert wird, ist es schwierig, horizontale Löcher und Flanschteile zu extrudieren, die senkrecht zur Entnahmerichtung stehen. Solche Teile werden als hinterschnittene Formen bezeichnet. Zur Herstellung von Produkten mit Hinterschneidungen wird ein Kern verwendet, der nach dem Gießen entfernt werden kann. Dies verkompliziert die Form und erhöht die Produktionskosten.

Geringere Festigkeit als gegossene Produkte

Beim Druckguss wird heißes, flüssiges Metall mit hoher Geschwindigkeit und hohem Druck in das Produkt gepresst, wodurch Luft, die nicht entweichen kann und verdampfende Gase aus dem Formtrennmittel, das die Trennung zwischen der Form und dem Produkt verbessert, in das Produkt mitgerissen werden. Dies führt unweigerlich zum Einschluss von inneren Fehlern und einer geringeren Festigkeit.

Wird die Plastizität durch äußere Kräfte aufgebracht wie beim Warm- oder Kaltschmieden, können diese Defekte herausgequetscht werden und die Festigkeit ist der des Druckgusses überlegen. In jüngster Zeit sind jedoch Druckgussverfahren entwickelt worden, die dieses Problem lösen.

Hohe Anfangskosten

Der Nachteil des Druckgusses sind die hohen Anschaffungskosten aufgrund der komplizierten Form und der Notwendigkeit, teure Materialien mit hervorragender Hitze- und Aluminiumkorrosionsbeständigkeit zu verwenden. Außerdem sind sie täglich Hunderte oder Tausende Male hohen Temperaturen und hohem Druck ausgesetzt, so dass sie keine lange Lebensdauer haben und hohe Betriebskosten verursachen.