Was ist ein Reinigungssystem?

Ein Reinigungssystem ist ein Gerät, das chemische und physikalische Eigenschaften nutzt, um unerwünschte Substanzen von der Oberfläche von Materialien zu entfernen.

Ein Reinigungssystem ist ein Gerät, das chemische und physikalische Eigenschaften nutzt, um unerwünschte Substanzen von der Oberfläche von Materialien zu entfernen.

Sie werden bei der Herstellung von Präzisionsgeräten, Halbleitern und Displays eingesetzt. Werden Reinigungssysteme nicht ordnungsgemäß verwendet, kann es häufig zu fehlerhaften Produkten und Ausbeuten kommen!

Es gibt verschiedene Reinigungsmethoden wie Ultraschallreinigung, Spritzreinigung, Bürstenreinigung, Trockenreinigung und Reinigung mit Lösungsmitteln. Bei der Herstellung von Halbleitern gibt es mehr als 500 Fertigungsprozesse, von denen der Anteil der Reinigungsprozesse auf 30 bis 40 % geschätzt wird.

Anwendungen von Reinigungssystemen

Beispiele für spezifische Anwendungen von Reinigungssystemen sind:

- Reinigung von Silizium-Wafern im Halbleiterprozess

- Reinigung von Schmutz, der an den Maschen von Metallfiltern haftet

- Entfernen von Metallstaub, der nach dem Schneiden an Metalloberflächen haftet

Die Auswahl der Reinigungssysteme erfolgt unter Berücksichtigung der Art der Verschmutzung, der Größe des Reinigungsziels, der Reinigungszeit und der Reinigungsgenauigkeit. Auch die Reinigungsmethode, das verwendete Reinigungsmittel und die Trocknungsmethode sind wichtig.

Funktionsweise der Reinigungssysteme

Bei Halbleiterprozessen besteht die Aufgabe der Reinigung darin, Verunreinigungen von den Wafern zu entfernen. Zu den Verunreinigungen gehören kleine, unsichtbare Ablagerungen, so genannte Partikel, organische Stoffe, die in menschlichem Schmutz und Schuppen enthalten sind, Öle und Fette wie Schweiß und Verunreinigungen durch in der Fabrik verwendete Metalle.

Reinigungssysteme spülen diese Verunreinigungen mit Lösungsmitteln oder reinem Wasser ab. Nach der Reinigung ist eine Trocknung erforderlich. Dies wird als Dry-in/Dry-out bezeichnet, und die Wafer werden immer getrocknet, bevor sie aus der Anlage genommen werden.

Zu den typischen Methoden der Reinigungssysteme gehören Ultraschallreinigung, Sprühreinigung, Bürstenreinigung, Trockenreinigung und Lösungsmittelreinigung.

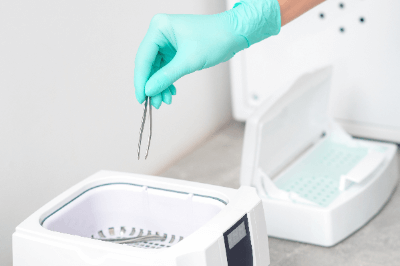

1. Ultraschall-Reinigungssysteme

Bei Ultraschall-Reinigungssystemen wird das zu reinigende Objekt in eine chemische Lösung getaucht und im Inneren mit Ultraschallwellen in Schwingungen versetzt. Die Stärke und die Frequenz der Schwingungen werden je nach dem zu reinigenden Objekt ausgewählt.

2. Spritzreinigungssysteme

Reinigungssysteme sind ein Verfahren zur Reinigung von Gegenständen durch Versprühen von Gas oder Flüssigkeit aus einer Düse. Es gibt auch handgeführte Reinigungssysteme, die für die Reinigung großer Objekte verwendet werden können.

3. Bürsten-Reinigungssysteme

Bei Bürstenreinigungssystemen werden Bürsten verwendet, um Schmutz zu entfernen, der dann mit einer Lösung oder einer Sprühflasche abgewaschen wird. Da Bürsten als physikalische Reinigungsmethode eingesetzt werden, können sie schwer zu entfernende Verunreinigungen reinigen.

4. Trockene Reinigungssysteme

Trockene Reinigungssysteme bestrahlen das zu reinigende Objekt mit UV-Licht (Ultraviolett), wodurch Ozon und Aktivsauerstoff entstehen, die mit dem Aktivsauerstoff reagieren und die Verschmutzung entfernen. Sie werden hauptsächlich in der Halbleiter- und Displayherstellung eingesetzt.

5. Lösungsmittel-Reinigungssysteme

Lösungsmittel-Reinigungssysteme lösen und entfernen Verunreinigungen, indem sie die Lösekraft von Lösungsmitteln nutzen. Es können extrem gefährliche Lösungsmittel verwendet werden, daher ist Vorsicht geboten.

Aufbau von Reinigungssystemen

Die Grundstruktur eines Reinigungssystems besteht aus einem Fördersystem, einem Behandlungstank, einem Reinwassertank und einer Trocknungsstufe. Das Transportsystem ist eine Vorrichtung zum Be- und Entladen von Gegenständen, und die Gegenstände werden im Aufbereitungstank gereinigt. Der Reinwassertank dient zum Abwaschen der am Objekt anhaftenden Chemikalien, während die Trocknungsstufe zum Trocknen des Objekts verwendet wird.

In der Regel kann nur eine Art von Verunreinigung mit einer Art von Behandlungsflüssigkeit gereinigt werden; sollen mehrere Arten von Verunreinigungen gereinigt werden, sind mehrere Behandlungsbehälter und Reinwassertanks erforderlich. Bei der Herstellung von Halbleitern werden mit Batch-Anlagen mehrere Wafer auf einmal bearbeitet, während mit Single-Wafer-Anlagen jeweils ein Wafer bearbeitet wird.

Bei Batch-Anlagen werden die Wafer zusammen in einem Gehäuse, dem so genannten Carrier, untergebracht, und jeder Carrier wird zur Reinigung in eine Verarbeitungsschicht gelegt. Single-Wafer-Anlagen führen eine Sprühreinigung durch, während die Wafer einzeln gedreht werden.

Weitere Informationen zu Reinigungssystemen

In Reinigungssystemen verwendete Reinigungsmittel:

Bei der Reinigung von Halbleitern werden verschiedene Prozesslösungen verwendet. Die Verunreinigungen, die mit jeder Behandlungslösung entfernt werden können, sind unterschiedlich. Auf jede Behandlung folgt eine Spülung mit reinem Wasser.

- SPM

Eine Mischung aus Schwefelsäure und Wasserstoffperoxid zur Entfernung von organischen Stoffen. - APM

Ein Gemisch aus Ammoniak und Wasserstoffperoxid zur Entfernung von Partikeln und organischen Stoffen. Zusätzlich wird Ultraschall zugesetzt, um die Partikelentfernung zu verstärken. - DHF

Ein Gemisch aus Flusssäure und reinem Wasser zur Entfernung von Metallen und Oxidschichten. Da Flusssäure eine starke Säure ist und Silizium auflöst, wird sie mit reinem Wasser verdünnt und nur die Oberfläche des Wafers behandelt. - HPM

Ein Gemisch aus Salzsäure und Wasserstoffperoxid, das alle verbliebenen Metalle und Oxide entfernt und eine Passivierungsschicht auf der Oberfläche erzeugt, die eine erneute Ablagerung von Verunreinigungen verhindert.

Abschließend werden die Wafer mit reinem Wasser gespült und einem Trocknungsprozess unterzogen.

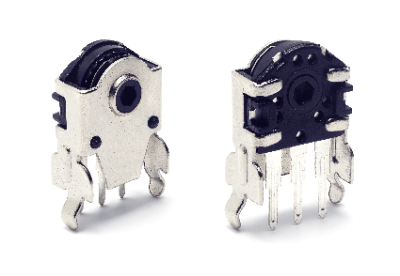

Ein Encoder ist ein Gerät, das Positionsänderungen in ein elektrisches Signal umwandelt und dieses ausgibt.

Ein Encoder ist ein Gerät, das Positionsänderungen in ein elektrisches Signal umwandelt und dieses ausgibt.