Was ist ein Ultraschall-Motoren?

Ultraschall-Motoren sind Motoren, die Ultraschallschwingungen zur Erzeugung von Dreh- oder Linearbewegungen nutzen.

Im Gegensatz zu herkömmlichen Elektromotoren verfügen sie nicht über einen Mechanismus, bei dem die rotierenden oder beweglichen Teile in direktem Kontakt zueinander stehen. Die Bewegung wird durch die Übertragung von Ultraschallschwingungen erreicht. Da die Bewegung durch die Übertragung von Schwingungen erfolgt, erzeugen sie während des Betriebs nur sehr wenig Lärm. Sie eignen sich für akustisch empfindliche Umgebungen und Geräte, bei denen Geräuschlosigkeit erforderlich ist.

Darüber hinaus ermöglicht der Einsatz von Hochfrequenzschwingungen extrem schnelle Bewegungen. Dies macht sie für Anwendungen geeignet, bei denen eine schnelle Positionskontrolle und eine hohe Bewegungsgeschwindigkeit erforderlich sind. Allerdings werden diese Motoren im Allgemeinen für kleine Geräte eingesetzt.

Daher muss darauf geachtet werden, dass sie ausreichend Leistung und Effizienz bieten, wenn große Lasten oder hohe Drehmomente erforderlich sind. Die Last muss entsprechend ausgelegt und bewertet werden.

Verwendungszwecke von Ultraschall-Motoren

Ultraschall-Motoren werden in einer Vielzahl von Anwendungen eingesetzt. Nachfolgend einige Beispiele für Anwendungen.

1. Optische Geräte

Ultraschallmotoren werden in automatischen Fokussier- und Zoom-Mechanismen in optischen Geräten wie Fotoapparaten und Videokameras eingesetzt. Die hohe Ansprechgeschwindigkeit und der geräuschlose Betrieb von Ultraschall-Motoren werden genutzt, um die Brennweite sofort einzustellen oder das Objektiv zu vergrößern oder zu verkleinern. Die hohe Präzision und die gleichmäßige Bewegung der Ultraschall-Motoren sind wichtig, da sie eine subtile Steuerung des optischen Systems erfordern.

2. Medizinische Geräte

Sie werden in medizinischen Geräten wie Endoskopen und Echo-Bildgebungsgeräten verwendet. Ultraschall-Motoren, die an den Spitzen der Endoskope angebracht sind, ermöglichen eine feine Positionierung und Vibrationskontrolle und helfen den Ärzten, Operationen und Untersuchungen mit Präzision durchzuführen. Besonders wichtig ist, dass Ultraschall-Motoren berührungslos und geräuschlos arbeiten, was für den Patientenkomfort und eine hohe therapeutische Wirksamkeit sorgt.

Darüber hinaus eignen sie sich aufgrund ihrer Unempfindlichkeit gegenüber magnetischen Kräften für den Einsatz im Hauptteil und in der Peripherie von MRT-Geräten, also medizinischen Diagnosegeräten, die mit Magnetismus arbeiten.

3. Roboter

Sie werden in der Robotik eingesetzt, z. B. in Roboterarmen und Manipulatoren. Ultraschall-Motoren zeichnen sich durch hohe Präzision und schnelle Reaktionszeiten aus und sind daher ideal für die Feinsteuerung und Positionierung von Bewegungen. Sie werden daher in einer Vielzahl von Roboteranwendungen eingesetzt, z. B. in Industrie- und Medizinrobotern.

4. Elektronische Produkte

Ultraschall-Motoren werden auch häufig in elektronischen Konsumgütern wie Smartphones und Tablets eingesetzt. Vibrationen werden genutzt, um Funktionen wie Berührungsfeedback und Vibrationsalarm zu ermöglichen.

Funktionsprinzip von Ultraschall-Motoren

Ultraschall-Motoren arbeiten häufig mit dem piezoelektrischen Effekt. Sie verwenden Materialien, die als piezoelektrische oder piezoelektrische Elemente bekannt sind. Piezoelektrische Elemente sind im Allgemeinen aus Keramik oder piezoelektrischen Kristallen aufgebaut.

An das piezoelektrische Element wird eine Spannung mit der Antriebsfrequenz angelegt. Die Ansteuerungsfrequenz ist häufig so ausgelegt, dass sie der Eigenschwingungsfrequenz des Elements entspricht. Diese Spannung bewirkt, dass sich das piezoelektrische Element durch periodisches Ausdehnen und Zusammenziehen verformt.

Diese Verformung führt zu Ultraschallschwingungen. Die Ultraschallschwingungen werden auf die mechanischen Teile im Inneren des Motors übertragen, wo sie in eine Drehbewegung umgewandelt werden.

Aufbau von Ultraschall-Motoren

Ein typischer Ultraschall-Motor besteht aus den folgenden Strukturelementen

1. Schallwandler

Der Wandler ist der Teil, der die Ultraschallschwingungen erzeugt. Er liefert die Antriebskraft für den Motor, indem er Ultraschallwellen erzeugt. Häufig werden piezoelektrische Elemente verwendet.

2. Treiber

Dieses Bauteil empfängt die Schwingungen vom Wandler und verstärkt und wandelt die Kraft in eine Bewegung um. Der Treiber hat normalerweise die Form einer rotierenden Welle oder eines Schleifrings für lineare Bewegungen. Er steht oft in Kontakt mit einem piezoelektrischen Element oder anderen Komponenten, die die Antriebskraft verstärken.

3. Rotor

Der Teil eines Ultraschall-Motors, der die Drehbewegung verursacht. Er wird durch den Treiber angetrieben. Wird oft auch als rotierende Welle oder rotierende Scheibe bezeichnet.

4. Stator

Der Teil, der dem Rotor gegenüberliegt und die Dreh- oder Linearbewegung steuert. Der Stator empfängt die vom Oszillator oder Treiber erzeugten Schwingungen und ist für die Bereitstellung der entsprechenden Kräfte oder Zwänge verantwortlich.

Hartmetallbohrer sind Bohrer, die aus künstlich hergestellten, ultraharten Materialien wie Diamant und Hartmetall hergestellt werden, die eine sehr hohe Härte aufweisen.

Hartmetallbohrer sind Bohrer, die aus künstlich hergestellten, ultraharten Materialien wie Diamant und Hartmetall hergestellt werden, die eine sehr hohe Härte aufweisen. Ein Spannungsregler ist ein Gerät, das die Ausgangsspannung auf einen beliebigen Wert einstellen kann und dazu dient, die Spannung mit hoher Präzision zu variieren und entsprechend der Anwendung auszugeben.

Ein Spannungsregler ist ein Gerät, das die Ausgangsspannung auf einen beliebigen Wert einstellen kann und dazu dient, die Spannung mit hoher Präzision zu variieren und entsprechend der Anwendung auszugeben. Zeitschaltuhren, die elektrische Geräte zu einem bestimmten Zeitpunkt ein- und zu einem bestimmten Zeitpunkt wieder ausschalten können, werden als elektronische Zeitschaltuhren oder Programmschaltuhren bezeichnet und sind schon seit geraumer Zeit in Gebrauch.

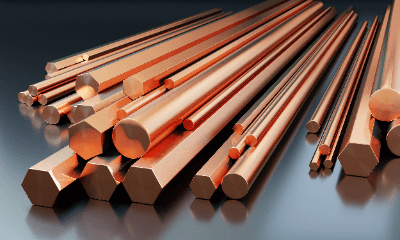

Zeitschaltuhren, die elektrische Geräte zu einem bestimmten Zeitpunkt ein- und zu einem bestimmten Zeitpunkt wieder ausschalten können, werden als elektronische Zeitschaltuhren oder Programmschaltuhren bezeichnet und sind schon seit geraumer Zeit in Gebrauch. Kupfer ist ein Element mit der Ordnungszahl 29, dargestellt durch das Elementsymbol Cu.

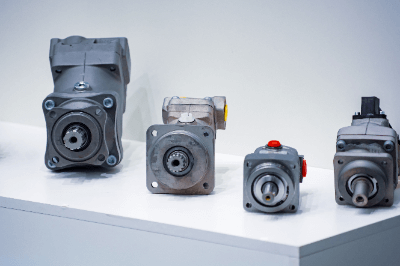

Kupfer ist ein Element mit der Ordnungszahl 29, dargestellt durch das Elementsymbol Cu. Ein Hydraulikmotor ist ein Gerät, das hydraulische Energie zur Erzeugung einer Rotationskraft nutzt.

Ein Hydraulikmotor ist ein Gerät, das hydraulische Energie zur Erzeugung einer Rotationskraft nutzt.