Qu’est-ce qu’un générateur de signaux ?

Un générateur de signaux est un appareil qui génère divers signaux de manière à les tester, y compris les générateurs de fonctions.

Les générateurs de signaux sont conçus sur la base de la technologie numérique pour générer une variété de formes d’ondes.

Le générateur de signaux n’est pas nécessairement limité à des formes d’ondes idéales ; certains types sont capables de générer des signaux avec des formes d’ondes déformées ou avec du bruit ajouté à la forme d’onde.

Le générateur de signaux est disponible dans des modèles autonomes qui peuvent être commandés par l’appareil lui-même ou par un PC ou un smartphone.

Utilisations des générateurs de signaux

Les générateurs de signaux sont utilisés pour la vérification de la conception des circuits, l’analyse et diverses expériences.

Lorsqu’ils sont utilisés comme signaux de test pour des produits, il est nécessaire de toujours disposer de générateurs de signaux standard. Il est également nécessaire de calibrer et d’ajuster périodiquement la sortie des générateurs de signaux en la comparant aux générateurs de signaux standard.

Les générateurs de signaux produisent généralement des dizaines de formes d’ondes, notamment des ondes carrées, des ondes rectangulaires, des ondes triangulaires, des ondes en dents de scie et des ondes sinusoïdales.

Outre les formes d’ondes idéales, des distorsions et du bruit peuvent être ajoutés pour créer des conditions encore plus proches des formes d’ondes réelles, contribuant ainsi à une conception extrêmement précise.

Principe des générateurs de signaux

Comme mentionné ci-dessus, les générateurs de signaux sont utilisés pour vérifier un circuit ou un système conçu en simulant un signal d’entrée virtuel, qui est ensuite introduit dans l’équipement pour détecter d’éventuels défauts. En fonction des résultats, le circuit est à nouveau revu et la conception de l’équipement est complétée par un cycle d’essais et d’erreurs.

En général, l’équipement est conçu en unités de blocs de circuits. Lorsque la vérification est effectuée après la conception d’un seul bloc de circuit, des signaux d’entrée sont nécessaires, mais au stade initial de la conception, il n’y a pas de circuit auquel se connecter. Par conséquent, dans de tels cas, la vérification est effectuée en générant les signaux nécessaires à partir de générateurs de signaux et en les introduisant dans la conception du circuit achevé.

De plus, lorsque la conception de chaque bloc de circuit est terminée et que le produit est assemblé, les signaux générés par les générateurs de signaux sont introduits et testés de la même manière. Au cours de ce processus, nous vérifions non seulement le signal d’entrée idéal, mais aussi la distorsion et le bruit du signal qui peuvent se produire dans l’environnement d’utilisation réel de l’utilisateur.

Comme décrit ci-dessus, les générateurs de signaux sont utilisés dans un large éventail d’applications, depuis les premières étapes de la conception jusqu’à son achèvement, et même pendant les tests de production.

Types de générateurs de signaux

Il existe différents types de générateurs de signaux, mais les deux suivants sont des exemples typiques.

1. Générateur de fonctions

Le générateur de fonctions est l’un des générateurs de signaux les plus polyvalents. Parmi les générateurs de signaux, ceux qui peuvent générer des formes d’ondes arbitraires avec un seul générateur de signaux ont été mis au point avec le développement de la technologie numérique.

Comme les générateurs de fonctions peuvent simuler n’importe quel signal, il est possible de déboguer et de régler le dispositif testé en le simulant avec des pseudo-signaux avant les essais sur le terrain. Les générateurs de signaux permettant de générer des formes d’ondes modulées numériquement en radiofréquence (RF) sont également largement utilisés pour caractériser les composants électroniques RF, au même titre que les analyseurs de spectre et les wattmètres.

2. Générateur de signaux pour la génération de formes d’ondes à modulation numérique en radiofréquence

Il existe également des générateurs de signaux pour la génération de formes d’ondes à modulation numérique en radiofréquence (RF) pour les formes d’ondes de modulation complexes telles que les signaux 5G et Wi-Fi. Appelé générateur de signaux standard vectoriels (générateurs de signaux standard numériques), cet instrument dispose d’un modulateur I/Q intégré.

Il est donc possible d’effectuer une conversion ascendante vers des schémas de modulation I/Q tels que 1024QAM et QPSK. Associé à un générateur de bande de base IQ, ce générateur de signaux peut émuler et émettre la plupart des signaux dans la largeur de bande d’information prise en charge par le système de communication.

Autres informations sur les générateurs de signaux

1. Comment utiliser les générateurs de signaux ?

Les générateurs de signaux, tout comme les voltmètres, les ampèremètres, les analyseurs de signaux et les wattmètres, sont essentiels à la mesure des circuits électroniques. De nos jours, les fabricants d’instruments fournissent des environnements de mesure capables de générer des signaux arbitraires pour des systèmes numériques modulés complexes en les utilisant avec des applications logicielles dédiées sur PC.

Outre les systèmes numériques complexes à la pointe de la technologie, des kits d’instruments de mesure permettant de générer facilement des signaux sont également disponibles pour les débutants en circuits électroniques et électriques. Comme ces kits ne traitent pas des signaux complexes les plus récents, ils peuvent être achetés à des prix très raisonnables par l’intermédiaire de détaillants en ligne.

Ce kit de générateurs de signaux peut émettre des signaux sinusoïdaux, triangulaires et impulsionnels de base, ainsi que leurs fréquences de fonctionnement, à n’importe quel niveau souhaité, ce qui en fait un dispositif très utile pour la vérification expérimentale de petits circuits électroniques, même pour les débutants en circuits électroniques et électriques.

2. Capture de formes d’ondes de signaux vers des simulateurs de circuits

Récemment, certains fournisseurs d’instruments de mesure ont créé un environnement EDA qui permet la simulation de circuits à partir de formes d’ondes de signaux réels, ce qui est très utile pour les concepteurs de circuits RF, analogiques et numériques.

Par exemple, dans le passé, l’effet du comportement non linéaire RF sur la distorsion des formes d’ondes de signaux modulés numériquement était généralement évalué en entrant les formes d’ondes modulées réelles ou vérifié par le comportement IMD (distorsion d’intermodulation) et réinjecté dans la conception du circuit.

Aujourd’hui, il est possible d’incorporer la forme d’onde réelle du signal de modulation dans les circuits analogiques RF et les modules frontaux sur un simulateur de circuit, et d’étudier les caractéristiques des systèmes de communication, telles que l’EVM (précision de modulation), du point de vue de la conception du circuit sur un simulateur.

Los indicadores digitales son de tipo digital. A diferencia de los indicadores analógicos, no tienen un mecanismo para amplificar la cantidad de empuje en la punta o para cambiar el movimiento. Por lo tanto, el desplazamiento se lee directamente mediante un codificador o una escala. Las lecturas máxima y mínima pueden ajustarse dentro del rango de la cantidad de empuje de la punta y la resolución.

Los indicadores digitales son de tipo digital. A diferencia de los indicadores analógicos, no tienen un mecanismo para amplificar la cantidad de empuje en la punta o para cambiar el movimiento. Por lo tanto, el desplazamiento se lee directamente mediante un codificador o una escala. Las lecturas máxima y mínima pueden ajustarse dentro del rango de la cantidad de empuje de la punta y la resolución. Un desecador, también conocido como deshumidificador, es un recipiente utilizado para guardar objetos que deben mantenerse alejados de la humedad. Los desecadores más antiguos son circulares y están hechos de vidrio de paredes gruesas. Se utilizan desecantes, como el gel de sílice, para mantener condiciones secas en su interior. Los desecadores permiten controlar la composición del aire y la humedad, lo que los hace útiles para el almacenamiento de reactivos higroscópicos, muestras y equipos electrónicos.

Un desecador, también conocido como deshumidificador, es un recipiente utilizado para guardar objetos que deben mantenerse alejados de la humedad. Los desecadores más antiguos son circulares y están hechos de vidrio de paredes gruesas. Se utilizan desecantes, como el gel de sílice, para mantener condiciones secas en su interior. Los desecadores permiten controlar la composición del aire y la humedad, lo que los hace útiles para el almacenamiento de reactivos higroscópicos, muestras y equipos electrónicos. Una sonda de prueba es un dispositivo especialmente diseñado para realizar mediciones y experimentos en circuitos eléctricos y equipos de prueba. Se utiliza para verificar la continuidad de los circuitos y analizar las formas de onda.

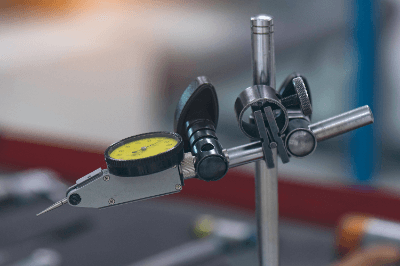

Una sonda de prueba es un dispositivo especialmente diseñado para realizar mediciones y experimentos en circuitos eléctricos y equipos de prueba. Se utiliza para verificar la continuidad de los circuitos y analizar las formas de onda. Un indicador de prueba es un instrumento de medición utilizado para determinar el paso, altura o espesor de un componente. Este dispositivo cuenta con un elemento de medición que se desplaza hacia arriba y hacia abajo, ya sea en forma de palanca o mediante un husillo, para detectar desplazamientos, como escalones. La cantidad de desplazamiento se indica mediante un reloj comparador.

Un indicador de prueba es un instrumento de medición utilizado para determinar el paso, altura o espesor de un componente. Este dispositivo cuenta con un elemento de medición que se desplaza hacia arriba y hacia abajo, ya sea en forma de palanca o mediante un husillo, para detectar desplazamientos, como escalones. La cantidad de desplazamiento se indica mediante un reloj comparador.