電磁開閉器とは

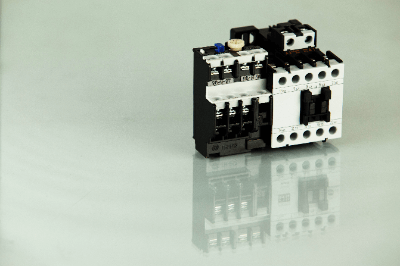

電磁開閉器 (英語: electromagnetic switch) は、電磁石の作用で電気回路を開閉する電磁接触器と、過負荷時に回路を遮断するサーマルリレーとを組み合わせた開閉器を言います。マグネットスイッチとも呼ばれ、電動機の運転用・遠隔操作用の開閉器などに使われます。

電磁接触器には、多くは三相電源に対応する3個の主接点があります。この他に補助接点がいくつかあり、定格電流が主接点より小さい接点です。開閉状態や過負荷時を知らせるランプやブザーの通電、及び自己保持回路などに使います。

サーマルリレーは過負荷時に流れる過電流を検知して信号を出力するもので、それ自体には回路を遮断する機能がないものです。そのため、回路遮断機能を持つ電磁接触器と組み合わせて使用します。

電磁開閉器の使用用途

電磁開閉器は、回路のスイッチとは異なり、モーターなどの負荷電流が比較的大きい回路のスイッチの機能として使用されます。主に制御盤で利用されます。選定の際には、許容される電流の大きさやスイッチングの耐久性、メンテナンス性などを考慮する必要があります。

用途として多いのは、モーターの開閉回路です。制御盤にオンボタンとオフボタンを設ける方式が多く用いられます。補助接点を使って、自己保持回路・ランプ点燈・過負荷保護などの回路に使用します。

照明用では、ビルの照明を一括で管理する制御盤内にスイッチング機能と過電流の保護機構を組み込みます。

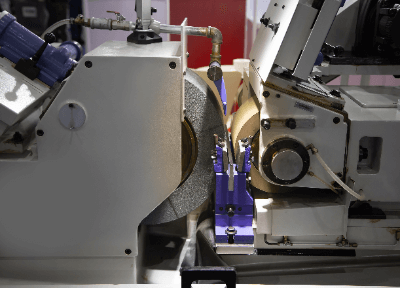

三相誘導モーターは、相順を変えることで、正逆運転ができます。電磁接触器を2個使って正転・逆転を切り替える可逆用電磁開閉器があります。2つの接触器が同時にオンにならないように、機械的インターロックが組み込まれています。正転・逆転が必要な場合に使用します。

電磁開閉器の原理

電磁開閉器は電磁接触器とサーマルリレーとで構成されます。

1. 電磁接触器

電磁接触器は、電磁石・可動接点・固定接点・コイル・ばねなどで構成されます。電源オフの時は、ばねによって可動接点と固定接点は離れています。電源がオンになると、コイルに電流が流れ、磁界が発生します。その磁界によって電磁石が引っ張られ、可動接点と固定接点が接触し、電流が主回路に流れます。

2. サーマルリレー

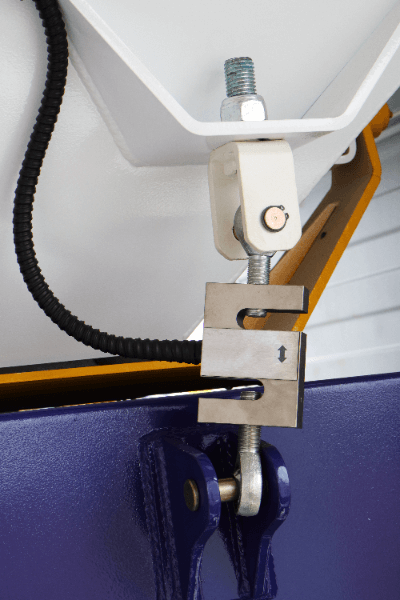

サーマルリレーは、膨張率が異なる2つの金属を組み合わせたバイメタルと、ヒーター・押し板・2つの接続端子などで構成されます。電流がサーマルリレーに流れると、その電流の大きさに応じてヒーターから熱が発生します。

その熱によって、バイメタルが婉曲し、押し板が押されます。設定した電流量よりも大きな電流が流れた場合、バイメタルの婉曲が大きくなり、回路が遮断されます。この原理によって、過電流から電気機器を保護します。モーター負荷の場合、電流設定値は通常時の1.73倍以下にセットするのが、一般的です。

サーマルリレーが作動すると、電磁接触器の補助接点を流れる操作回路が遮断されます。すると電磁接触器の電磁石コイルを流れる電流がオフになり、主接点回路を遮断してモーターなどを停止させます。

電磁開閉器のその他情報

1. 電磁開閉器とリレーの違い

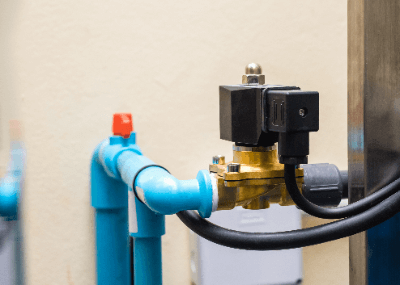

電磁開閉器とリレーの違いは、接点に流すことができる電流値です。リレーは、一般に制御回路でのみ使用されます。負荷の動作用として用いる場合も、小型のモーターや電磁弁程度です。リレーの接点容量は最大でも5A程度です。

電磁開閉器の構成は、大電流を流すことができる主接点と、制御回路として用いる補助接点です。主接点は電磁開閉器の容量によって流すことができる電流値が異なり、最大400~1,000A程度です。

2. 電磁開閉器の故障

電磁開閉器の故障は大きく分けて2種類あります。1つは接点の故障です。接点の故障は、開閉によるアークで接点が接触不良となる接点不良と、接点に過電流流れて接点が張り付く接点溶着があります。

接点不良は、主に経年による劣化によって発生します。開閉電流が大きく、回数が多いほど発生確率が上がります。接点間の塵埃によっても発生するため、定期的な清掃によって防ぐことが可能です。接点の溶着は、多くは強制劣化によるもので、負荷が大きくなったり、配線が不良でレアショートした場合などに発生します。

2つ目はコイルの故障です。コイルの故障はコイルの断線やショート、固定鉄心の固定が外れる等があります。断線やショートは、設計段階で制御電源電圧を間違うなどして発生します。コイルの故障は経年劣化でも発生するため、定期交換等で回避することができます。

参考文献

https://www.mitsubishielectric.co.jp/fa/learn/semi/school/haiden/tex_tei_gaisetu_pdf/sy_9011h.pdf

https://elec-tech.info/whats-magnetic-switch/