シーブとは

シーブとは、ロープやワイヤーロープを通すための車輪または滑車のことです。

シーブは、通常クレーンのブーム (アーム) の先端やブームの途中に取り付けられたブロックとして機能します。ロープやワイヤーロープはシーブの溝に沿って通されるため、ロープを引っ張ることで、クレーンの荷重を持ち上げたり降ろしたりすることが可能です。

また、高い強度と耐久性を持ち、クレーンの正確な操作を可能にする重要な要素です。クレーンの種類や用途によって、単一の溝から多数の溝があるものまで、様々なタイプが存在します。

シーブの使用用途

以下はシーブの使用用途の一例です。

1. 荷重の持ち上げと降ろし

シーブは、クレーンのブームに取り付けられたブロックとして機能し、ロープやワイヤーロープを通して荷重を持ち上げたり降ろしたりします。シーブを使うことで、荷重を持ち上げる力が均等に分散され、効率的に荷物を操作することができます。

2. 荷物の移動と配置

クレーンにシーブを使用することで、荷物を移動させ、特定の場所に正確に配置することができます。特に、重いまたは大きな荷物を取り扱う際には、シーブが荷物の運搬や配置を容易にします。

3. 高所作業

クレーンのブームを延長することで、高所にある物体を届かせることができます。シーブは、ブームの先端に取り付けられることで、高所から荷物を持ち上げたり、高い場所に荷物を配置したりするのに役立ちます。

4. 吊り作業の補助

シーブは、複数のロープやワイヤーロープを使用して複雑な吊り作業を行う際に役立ちます。複数のシーブを組み合わせて使用することで、より高い荷重を持ち上げることが可能になります。

シーブの原理

シーブの原理は、滑車の原理に基づいています。滑車の原理は、力の方向を変えることによって力を増幅する仕組みです。シーブを使用することで、物体を持ち上げるために必要な力を減らすことができます。

これは、シーブがロープやワイヤーロープを複数回巻き付けることにより、力を分散させることができるためです。

1. 単純な滑車

シーブが単一の車輪で構成されている場合、入力される力 (引っ張る力) と出力される力 (持ち上げる力) は同じ方向になります。力の増幅は行われませんが、ロープの方向を変えることによって、クレーン操作が容易になります。

2. 複数の滑車

シーブが複数の車輪で構成されている場合、ロープがシーブを複数回巻き付けられます。この場合、ロープの張力が分散されるため、同じ荷重を持ち上げるために必要な引っ張る力が減少します。この効果により、少ない力で重い荷物を持ち上げることが可能です。

滑車の原理によって、シーブはクレーンの効率を向上させ、大きな荷重を持ち上げる能力を高めることができます。

シーブの種類

以下は、一般的なシーブの種類です。

1. 単一シーブ

最も基本的なタイプのシーブで、単一の車輪からなるものです。ロープをシーブに通し、ロープを車輪に巻き付けることで荷物を持ち上げます。力の増幅は行われませんが、ロープの方向を変えることでクレーンの操作が行えます。

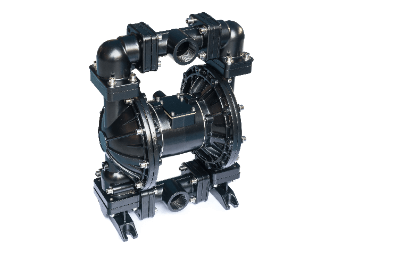

2. ダブルシーブ

2つの車輪が並べて取り付けられたシーブです。ロープがシーブを2回巻き付けられるため、荷重を持ち上げる際に必要な引っ張る力が減少します。ダブルシーブは、単一シーブよりも大きな荷重を持ち上げるのに適しています。

3. トリプルシーブ

3つの車輪が並べて取り付けられたシーブです。ロープがシーブを3回巻き付けられるため、さらに力を増幅し、大きな荷重を持ち上げることができます。トリプルシーブは、非常に重い荷物を持ち上げる必要がある場合に使用されます。

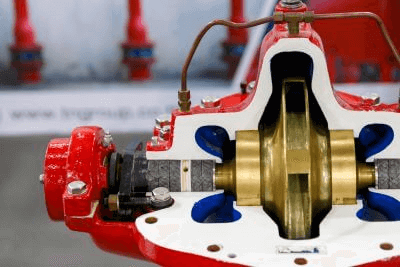

4. ブロックシーブ

複数の車輪が内蔵された一体型のシーブです。通常、ダブルブロック (2つの車輪) またはトリプルブロック (3つの車輪) があります。ブロックシーブは、高い荷重を持ち上げる能力を持ちながら、コンパクトなサイズで操作が容易です。

5. ハイトンシーブ

特殊な形状のシーブで、ロープがシーブの外側に巻き付けられるタイプです。ハイトンシーブは、クレーンのブームの先端に取り付けられ、高所作業や曲がった場所での吊り作業に適しています。

これらは一般的なクレーンのシーブの種類ですが、特定のクレーンや用途によってカスタマイズされたシーブが使用されることもあります。

参考文献

https://www.jbia.or.jp/about/illust/pdf/sheave.pdf

https://www.nbk1560.com/products/pulley/ropesheave/service/about/?SelectedLanguage=ja-JP

https://kikakurui.com/b8/B8807-2003-01.html

http://www.crane-club.com/study/mobile/wording.html