CAMシステムとは

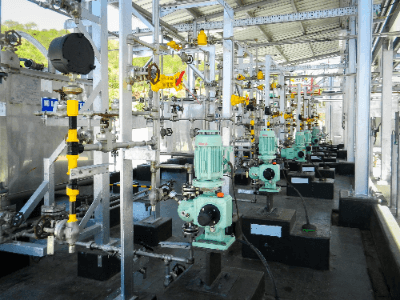

CAMシステムとは、CADで作成されたデータをもとに、コンピュータで制御された工作機器を制御するプログラム (NCプログラム) に加工するためのシステムです。

加工の種類によって2Dデータを利用するものと、3Dデータを利用するものがあります。図面などを見ながら工具のサイズ・動きを加味して、工作機械へ直接プログラムして工作機械を動かすことも可能ですが、CAMシステムを利用することでそれらを自動で素早く正確なプログラムの作成ができます。

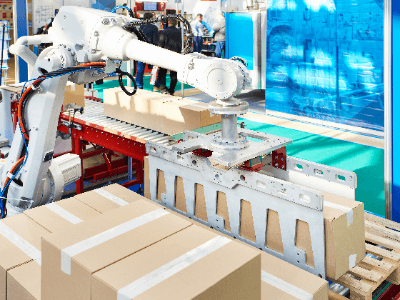

CAMシステムの使用用途

現在は多くの工作機器に数値制御装置 (NC (Numerical Control) )が備わっており、加工を行うときにはNCプログラムを作成して工作を行うことが一般的です。このNCプログラムを作成するためにCAMシステムを使用します。

また、加工前に工具の動きをシミューレーションすることができ、未加工状態や加工間違いを事前に発見することができます。その他にも、ある程度の加工時間を予測することができるため、素早く見積書を作成したり工作機器のスケジューリングを行うために使用されたりもします。

CAMシステムの原理

CAMシステムは大きく分けて、メインプロセッサとポストプロセッサから構成されます。

メインプロセッサでは、使用する機械の種類、工具の形状 (種類や直径) を設定し、CADで読み込んだ形状に合わせてどのように加工するかを計算して工具の移動経路を作成します。作成されたデータはCL (Cutter Location) データなどと呼ばれます。

ポストプロセッサでは、CLデータを使用する工作機器にあわせて制御用のデータ (NCプログラム) を作成します。NCデータは基本的にはISOで規定されているGコードとMコードで構成されますが、メーカーによって使用する座標軸が異なったりメーカー独自のオプションなども含まれるため完全なコードの統一はできていません。そのため、ポストプロセッサは主要な加工機のデータベースを持っており、それを元にNCデータが生成される仕組みとなっています。

この2つの工程を踏むことによって、どのメーカーのCAMシステムを利用しても、工作機械は問題なく動作することができます。

CAMシステムのその他情報

1. CAMとCADの違い

CAMとCADは混同されやすいですが、業務の工程、作業の目的が異なります。

CADシステムは、設計・製図のために用いられます。2次元では平面の図面に線や円弧を描いたり、3次元では立体モデルを直方体や球で表現します。CADシステムで設計された図面を元にした製造のために用いられるものがCAMシステムです。CAMシステムによって製造のための機会を動かすことができますが、設計図は作れないため、どちらに対しても知識を深める必要があります。

2. CAMシステムの市場規模

CADとCAMと併せて、CATという製品の検査へ用いられるシステムがあります。その3つのシステムの市場規模については毎年市場調査がされており、2020年では約3900億円以上と大きな市場となっています。現在はテレワークでの作業が増え、クラウドの活用が増えています。近年は他の業界含め市場全体が減少傾向ではあるため、クラウド化や仮想化などの技術促進が必要です。

3. CAMシステムのメリット

CAMシステムの導入のメリットは主に以下のようなものが挙げられます。

システムで設計や製造を行うため、データで残すことが出来るため似たような製造を行う時に活用が可能です。そして、システム上でシュミレーションをすることで、エラーが見つかった時も機械での製造前に発見が出来るため、無駄の削減に繋がります。

また、4軸加工といった同時の加工が制御できるものはそれぞれの軸同士の干渉を防ぎながら製造ができるため、人の手では難しいような複雑な加工にも対応ができます。それにより、経験の浅い方も製造に携わった場合でも人による品質のムラもなくなり、品質向上や人材不足解消とにも繋がります。

「作業の効率化」とそれによる「コスト削減」に繋がることが大きいため、事業の規模を問わず企業にとって導入のメリットは大きいです。

参考文献

https://www.mastercam.co.jp/product/mastercam/cad-cam/

https://www.jstage.jst.go.jp/article/jjspe/79/4/79_309/_pdf

https://www.fact-cam.co.jp/document/glossary/glossary-03.html

https://cad-kenkyujo.com/2020/03/02/cad-cam/

https://cadjob.co.jp/cad_course/column/p1013/

https://www.fact-cam.co.jp/document/column/archives/000332.html

https://www.fact-cam.co.jp/document/column/archives/000330.html

https://hnavi.co.jp/knowledge/blog/cad/