AEセンサーとは

AEセンサーとは、振動センサーの1種であり、ある特定の振動 (AE波) を検出する装置です。

AEとは、アコースティックエミッション (Acoustic Emission) の略であり、物体の一部が変形・破損した際、もしくは衝撃が加わった際に生じる音響が弾性波として放出される現象を指します。

この現象を検知するために用いられるのが、AEセンサーです。AE波は物体が完全に破損するより、ずいぶん前に起こる微小な劣化により発生します。

振動センサーが物体が破損したことを検知するのに対し、AEセンサーは物体の劣化の初期段階を検知すること可能です。AEセンサーはこの特徴を生かすことで工業設備の予知保全、製品の品質管理などに利用されています。

AEセンサーの使用用途

AEセンサーは、製品の品質管理や安全性管理などさまざま用途に使用されています。また、特定の狭い周波数帯域にて強く反応する狭帯域型と、広い周波数帯域にて反応する広帯域型があり、用途によって使い分けられます。

1. 狭帯域型AEセンサー

狭帯域型AEセンサーの使用用途は、モーターの劣化予知保全、パイプなどの金属溶接の不良検出などです。狭帯域型AEセンサーを用いることで、正常に動作するモーターの振動や溶接による振動には反応せず、異常が起こった時にのみ発生するAE波を検知することができます。

2. 広帯域型AEセンサー

広帯域型AEセンサーの使用用途は、製品内部の異物検知や地盤の地滑りの前兆を検知することです。広帯域型AEセンサーを用いることで製品内部のユニット基板からはんだの微小な破片が落ちた際や、地盤の地滑りの前兆となる微小な振動を検知することができます。

AEセンサーの原理

AEセンサーは、特殊な圧電素子を用いることでAE波を検知します。圧電素子として用いられる材料は一般的にニオブ酸リチウム、ニオブ酸鉛、チタン酸ジルコン酸鉛 (PZT) です。これらの素子は、圧力が加わると電荷が生じるという特徴を持っています。そのため、振動する物体にこの圧電素子を接触させることで、圧電素子から電圧を受け取りセンサーとして機能させることができます。

また、これらの圧電素子はAE波のように超高音域 (10kHz~数MHz) の振動による圧力を受けた時に強く電圧を出力するので、特定の周波数帯域の振動のみ検知することが可能です。

AEセンサーのその他情報

1. AEセンサーと振動センサーの違い

どちらも圧電素子を利用して、機械振動を電気に変換する点は共通しています。しかし、適している周波数領域が異なります。振動加速度センサーは、5~20kHzといった比較的低周波数領域の検出に適しています。

一方でAEセンサーは、振動センサーよりも高い周波数の振動を検知します。AEセンサーが測定する周波数は、数10kHz〜数MHzです。高い周波数を検出することにより、初期に起こる不良を早期に発見できます。

また、振動センサーでは診断が難しい、低速回転軸受に適用した事例もあります。これはAEセンサーでは、ミクロレベルの破壊に伴い発生するエネルギー波であるアコースティックエミッションをとらえているからです。

アコースティックエミッションは、水面に広がる波紋のようなイメージのもので、金属同士の接触が起きると、アコースティックエミッションは設備表面の金属を介し伝播しAEセンサーに検出されます。アコースティックエミッションは、小さい傷や摩擦からでも発生しているため、早期にトラブルを発見することができます。

2. AEセンサーの設置

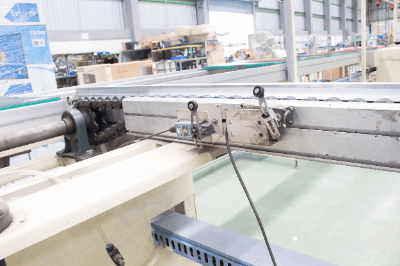

AEセンサーを設置する際には、取付け位置が重要です。検出したい対象に直接取り付けることができる場合は、検出感度もっとも優れており問題ありません。

一方で、検出対象に直接取り付けることができない場合は、検出対象に可能な限り近い位置に取り付けることが大切です。検出対象とAEセンサーは、音響的な経路が形成されていなければなりません。AEセンサーを設置する際は、検出対象の表面にシリコングリースなどを塗布して密着させ、発生したアコーステックエミッションを検出します。

アコースティックエミッションは周波数が高いので、空気中では伝搬がしづらい性質があります。そこでAEセンサーの取り付けでは、検出対象に密着させることが重要です。さらに、試作機を用いて十分検証を踏まえた上で、導入することも重要です。

参考文献

http://www.fujicera.co.jp/product/ae/

https://www.tetsugen.com/what-is-ae-151112/