HPLCとは

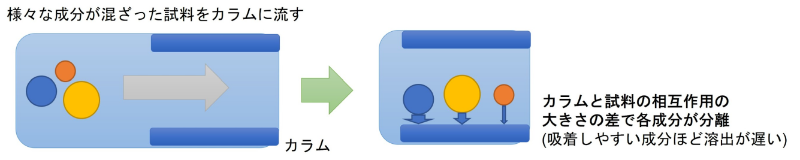

HPLC(高速液体クロマトグラフィー)はカラムと試料の相互作用を用いて試料に含まれる各化合物を分離、検出する方法です。簡便に測定することが可能で、微量成分の検出も可能であるため、製薬、生化学、食品や環境などを中心に様々な業界で使用されています。

HPLC(高速液体クロマトグラフィー)はカラムと試料の相互作用を用いて試料に含まれる各化合物を分離、検出する方法です。簡便に測定することが可能で、微量成分の検出も可能であるため、製薬、生化学、食品や環境などを中心に様々な業界で使用されています。

またHPLCのピーク面積は試料濃度と比例関係を有するため、試料に含まれる成分の濃度を定量することもできます。なおHPLCにおける試料の分離挙動はカラム、移動相によって異なるため、適切な分析条件の設計が必要です。

HPLCの使い方と使用用途

HPLC(High Performance Liquid Chromatography:高速液体クロマトグラフィー)はカラムと試料の相互作用を用いてサンプル中の各成分を分離する分析方法です。使用方法は非常に簡単で、試料溶液を直接注入する、もしくはオートサンプラに試料溶液を置いてバッチ処理を行うことで分析できます。

HPLCは様々な業界で使用されています。例えば医薬品分野では微量の不純物や有効成分の分析に使われたり、食品や飲料、環境分野では栄養成分、機能性成分、添加物、残留農薬などの分析に使われ、生化学ではタンパク質や核酸関連物質の分析に用いられています。

HPLCの原理と使用するカラム

HPLCやガスクロマトグラフィー(GC)はクロマトグラフィーの一種です。クロマトグラフィーとは分析対象に含まれる各化合物をカラムなどに吸着させながら通し、各成分の吸着力の差によって分離する方法です。HPLCの溶媒やGCのガスなどの試料成分を流す媒体のことを「移動相」、カラムなど試料を吸着させるものを「固定相」と呼びます。

カラムの種類によって試料に含まれる成分とカラムの相互作用の種類、大きさは異なります。例えばODSカラムはアルキル鎖(オクタデシル基)がカラムに修飾されており、疎水性相互作用によって試料が吸着します。

カラムの種類によって試料に含まれる成分とカラムの相互作用の種類、大きさは異なります。例えばODSカラムはアルキル鎖(オクタデシル基)がカラムに修飾されており、疎水性相互作用によって試料が吸着します。

一方でシリカゲルカラムでは表面のシラノール基が極性を有する化合物と吸着します。その他、フェニル基が修飾されたカラムやシアノ基、アミノ基が修飾されたカラムなども販売されています。

HPLCのピーク面積を用いた濃度計算

HPLCのピーク面積は試料の濃度に比例します。ただしUV検出器を用いた場合は試料の濃度が同一でも吸光係数(光の吸収しやすさ)によってピークの面積は変わります。そのためHPLCを用いて濃度分析を行う場合は面積を比較する標準物質を用意する必要があります。

濃度分析を行う方法の一つは「外部標準法」です。この方法では濃度が既知の標準試料を複数用意してHPLC分析を実施し、ピーク面積を求めます。各試料の濃度は既知であるため、面積値と濃度のプロットを行うことで面積値から濃度を求める式を得ることができます。

二つ目の方法は「内部標準法」です。この方法では濃度が既知の標準試料に内部標準物質として化学的・物理的に安定な別の化合物を添加します。添加したあとにHPLC分析を実施して、標準試料のピーク面積と内部標準物質のピーク面積の比を求めます。添加した内部標準物質の量の比を横軸に、ピーク面積の比を縦軸にすることで検量線を求めることができます。

HPLCの検出器と検出限界

HPLCの検出器として様々な装置が販売されています。例えば紫外可視分光(UV-Vis)検出器、蛍光検出器、示差屈折率検出器(RID)などが挙げられます。これらの検出器の検出限界は試料にもよりますが大きく異なります。例えばUV-Vis検出器の検出限界はおよそ10ピコグラム(pg)、蛍光検出器は0.1pgです。

最も感度が高いのは質量分析計(MS)で0.01pgの検出感度と見積もられています。ただし検出限界は試料に含まれる化合物の種類や濃度、分離の程度に依存します。また場合によっては蛍光を発する官能基を試料に付加する「誘導体化」なども必要になります。高感度検出を行いたい場合は試料の前処理も含めてHPLC分析の最適化が必要です。

参考文献

https://www.jasco.co.jp/jpn/technique/internet-seminar/hplc/hplc1.html

https://www.jaima.or.jp/jp/analytical/basic/chromatograph/lc

https://www.nacalai.co.jp/cosmosil/technical/01.html

https://www.thermofisher.com/blog/learning-at-the-bench/hplc_basic/