アルミ鋳物とは

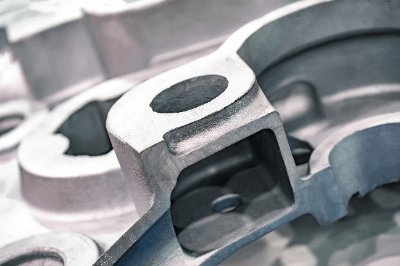

アルミ鋳物とは、鋳造と呼ばれる方法によりアルミニウム合金を加工してできた製品のことです。

鋳造とは、アルミニウム合金を融点よりも高い温度で加熱し溶かしたものを鋳型と呼ばれる目的の形に作られた型に流し込み、冷却して製品を作ることを指します。鋳型の種類には、大きく「砂型鋳造法」と「金型鋳造法」の2つがあります。

砂型鋳造法の利点は、コストが安いこと、大きな形状に対応していること、小ロット対応していることです。金型鋳造法の利点は、大量生産できること寸法精度が高いことです。金型鋳造法には、さらにグラビティ法、ダイカスト法等があります。

アルミ鋳物の使用用途

アルミ鋳物は軽量で、加工性や電気伝導性、熱伝導性、リサイクル性、耐食性に優れているため、自動車に使用されることが多いです。実際に使用されている部品として、以下が挙げられます。

- エンジン部品 (シリンダブロック、シリンダヘッド等)

- 車体部品

- 足回り部品等

自動車を軽量化することで、燃費改善や操作性の向上につながります。また、熱伝導性 (放熱性) を生かして、熱を発生させる部品の冷却を軽減させています。

アルミ鋳物の原理

アルミ鋳造法の「砂型鋳造法」と「金型鋳造法 (グラビティ法) 」では、それぞれ原理が異なります。

1. 砂型鋳造法

- 木型で製品形状とアルミニウムを流し込む湯口を作成し、型枠に作成した木型を設置します。

- 固めるための添加剤を混ぜた砂を型枠につめます。

- 砂型から木型 (製品形状と湯口) を外すと砂型が完成します。

- 上記の手順で上下の砂型を作成します。

- 完成した砂型を上下に合わせます。

- 上下合わせた砂型に湯口から溶かしたアルミニウムを流します。

- 流した後に冷却して固めます。

- 固まった後に砂型を壊してアルミ鋳物を取り出します。

- 不要部を外して、表面を加工すると完成です。

2. 金型鋳造法 (グラビティ鋳造法)

- 製品形状にあった金型を作成します。

- 金型に湯口から溶かしたアルミニウムを重力※により流します。

- 流した後に冷却して固めます。

- 固まった後に金型を外してアルミ鋳物を取り出します。

- 不要部を外して、表面を加工すると完成です。

※重力だけでなく、圧力をかけて注入する方法をダイカスト法といいます。

アルミ鋳物のその他情報

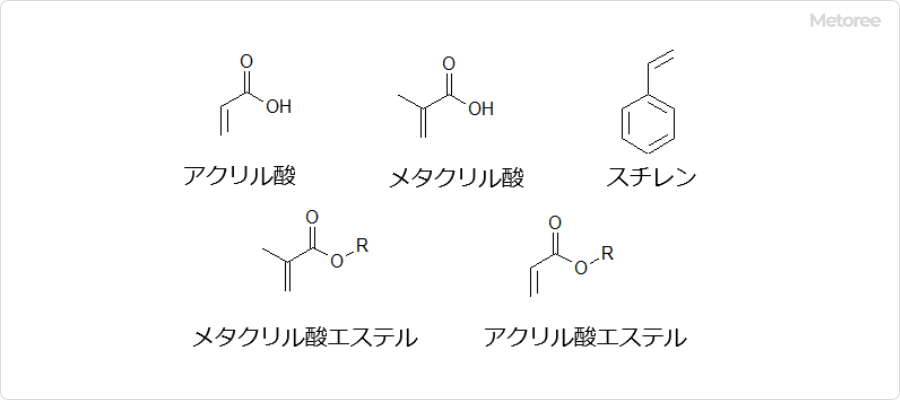

1. アルミ鋳物のアルマイト処理

アルミ鋳物の表面をアルマイト処理することで、耐腐食性や耐摩耗性を向上させることができます。アルマイト処理とは、陽極酸化処理とも呼ばれます。電解液中でアルミニウムに通電することで酸化し、自然酸化で生成する皮膜よりも厚い皮膜を生成する処理方法のことです。

アルミ鋳物には強度を上げるために、アルミニウム以外の元素が多量に含まれています。例えば、ケイ素、銅、マグネシウムなどが挙げられます。アルミ鋳物にアルマイト処理を行う場合、これらの元素により、皮膜の生成が阻害されることがあります。これは、アルミニウム以外の元素が鋳物中に偏析することにより、通電状態が変化することが原因です。改善するためには、鋳物表面の汚れや未溶解の微粒子を丁寧に除去する、短時間で処理を行うなどの対策が必要となります。

2. アルミ鋳物の欠陥

ピンホールとは、アルミ鋳物に生じる欠陥の1つで、多数の細かい針状の気泡のことです。気泡の大きさは製造条件によって変動しますが、0.1mm程度となっています。ピンホールは大気中の水分が溶湯中で水素ガスになり、凝固過程で鋳物の外部に放出されることで発生します。製品の肉厚部分や冷えにくかった部分に発生しやすいです。

ピンホール対策としては、溶融状態のアルミニウム合金と空気の接触を少なくすること、原料や工具などを充分に乾燥させ、水分の混入を防ぐことが挙げられます。また、凝固前に合金内から水素ガスを可能な限り除去することも必要です。

ピンホール以外の欠陥では、ひけ巣、湯境、湯じわ、焼付き、かじり等もあります。主に金型の温度管理や金型の研磨などのメンテナンスをすることで防ぐことが可能です。

参考文献

https://www.jstage.jst.go.jp/article/jjspe/84/5/84_427/_pdf

https://www.jstage.jst.go.jp/article/jilm/56/11/56_11_580/_pdf/-char/ja

https://www.jstage.jst.go.jp/article/jfes/82/7/82_407/_pdf/-char/ja

http://www.monozukuri.org/techno/technote002.pdf

https://www.pref.mie.lg.jp/common/content/000673848.pdf

アキュムレータ(英語:hydraulic accumulator)とは、日本語で蓄圧器という意味を持ち、流体の圧力エネルギーを他の高圧流体エネルギーに変換して蓄えておく装置のことです。主に油圧系や蒸気系の流体機器に使われます。

アキュムレータ(英語:hydraulic accumulator)とは、日本語で蓄圧器という意味を持ち、流体の圧力エネルギーを他の高圧流体エネルギーに変換して蓄えておく装置のことです。主に油圧系や蒸気系の流体機器に使われます。