センサーコントローラとは

センサーコントローラとは、センサに電流を流し、制御信号を出力する装置です。

直流用と交流用があり、トランジスタ出力とリレー出力があり、センサの信号を受けて信号を出力します。小型のセンサ等は、コントローラが内蔵されているものもあります。

センサ自体が多種多様なので、用途に合うコントローラを選択が必要です。パネルに表示させるパネルコントローラ等もあります。

センサーコントローラの使用用途

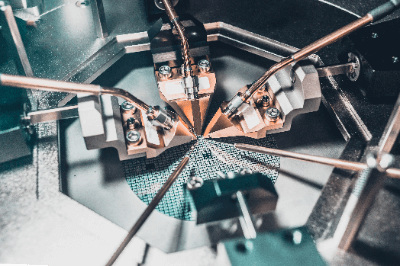

センサーコントローラは、光電センサやレーザーセンサ、流量センサなど、センサは多岐に渡り、それぞれのセンサをコントローラにつなぎ、制御しています。

電流や電圧、プラグの形状といった規格が合っていれば相互に互換性のあるコントローラが販売されており、最近では複数のセンサを1台のコントローラで制御できる製品が増えています。ただし、センサと同一のメーカーでないと動かない場合もあるので注意が必要です。

例えば、工場でのビンのキャップの有無をセンサで検知する際に、2つのセンサの入力信号をコントローラが受けて総合的に有無を判断して出力をオンかオフにしています。

センサーコントローラの原理

コントローラはセンサへの電源の供給はもちろん、センサの設置した場所が狭くても、離れた場所からセンサの値を確認し、制御できる機能を持っています。

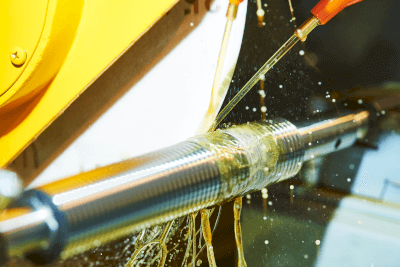

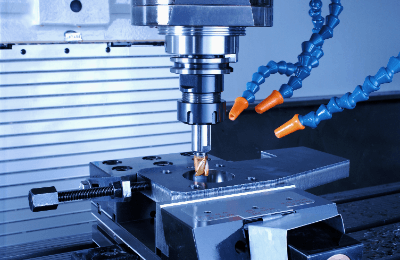

また、センサの測定した値から、短時間でかつ十分な精度で制御できる高い情報処理能力が必要とされています。電流、回転数、位置といった制御変数とシステム精度の選定が重要です。

なお、センサーコントローラには接点がリレー接点、トランジスタ接点の2種類があり、用途に応じて適切な製品を選択することが大切です。

1. リレー出力

リレー出力とは機械的な接点機構を持っており、直流と交流どちらにも対応できる出力方式のことです。機械的な接点でスイッチのON/OFFを行っているため、接点に寿命を持つ点や後述するトランジスタ出力方式と比較して接点開閉の応答が遅い点がデメリットとして挙げられます。

一方で、出力ユニットに複数端子がある場合は直流と交流どちらにも対応できるためAC200VとDC24V等異なる回路電圧の負荷が接続可能です。

2. トランジスタ出力

トランジスタ出力とは、機械的な接点が無い無接点出力でDC12V〜24Vの負荷に対応可能な出力タイプのことです。対応可能な電流値が1点あたり0.5Aとリレー出力タイプの2Aと比較して小さい点はデメリットと言えます。しかし、械的な接点がないため長寿命であり、接点開閉の応答性はリレータイプと比較して高速です。

対応は直流負荷のみですが、リレーを介することで交流負荷を駆動することも可能になります。基本的には外部から入力された設定信号とセンサから送られる信号を比較して信号が一致するように制御し、動作を安定させています。

センサーコントローラのその他情報

1. センサーコントローラの使い方

センサーコントローラは光電センサーなどでよく使用されますが、最大の利点はセンサー部分と出力部分を絶縁できる点です。その特徴から、センサーコントローラは以下のような使い方がされます。

まず、センサーの種類を変更したときに使います。以前はAC200Vの接点切替を行う光電センサーも多く販売されていましたが、現在計装用電源はDC24Vが主流です。最新の型にする際に、電源がAC200Vでは使用できない場合はセンサーコントローラで電圧をDC24Vでセンサーに供給しつつ、AC200Vのリレー接点で電気信号を送ることができます。

次に、接点を増やす場合などに用います。一般に現場のセンサーは1接点しかもっていない場合が多いです。センサーコントローラを使用すれば、現場と制御盤の電源を絶縁しつつ複数の接点出力を実現できます。リレーで代用可能ですが、応答速度はセンサーコントローラの方が高いです。

また、センサーコントローラは多機能である場合が多いです。センサーのチャタリング防止としてタイマーを設ける場合がありますが、タイマーを内蔵したコントローラを使用すれば省スペース化が可能です。他にも、種類によってはセンサーの感度を変更することができるものもあります。

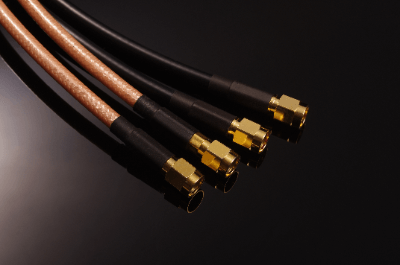

2. センサーコントローラのI/Oコネクタ

センサーコントローラとセンサーをI/Oコネクタで接続する場合があります。基本的にセンサーはリード線が出ているだけであり、圧着接続したり、端子上げしたりして使用します。圧着ペンチを使用し、電気作業を行う必要があるため、取り換えるには教育や訓練が必要です。

そこで、センサーコントローラへの配線にI/Oコネクタを使用することで、センサーをワンタッチで接続することができ、訓練が不要となります。設置工事の省工数化が可能となるだけでなく、保守も容易につながります。

参考文献

https://maxonjapan.com/book/_055/

http://www.fcon-inc.jp/MFC/Principle/Principle.html